摘要:因镍盐的分散性差于亚锡盐,故单镍盐注化法电解着色一般用于做浅色料,亚铝通过调整着色工艺,香槟料着色时间为2分钟左右,纯黑色料着色时间为6分钟左右,实现了全自动立式氧化生产线上银白料、香槟料、纯黑色料可连续、大批量生产。且利用RO回收装置,镍盐的损耗远小于使用传统的亚锡盐着色工艺。起到节能降耗的作用,达到减少污染的目的。

前 言

单镍盐着色是工业上应用最早的青铜色系电解着色液,是日本浅田太平最先开发的具有工业实用价值的电解着色液。单镍盐着色以直流电为主,锡盐和镍锡混盐着色以交流电为主。

单镍盐着色又分为欧洲法单镍盐着色与日本法单镍盐着色。欧洲法单镍盐着色通过添加化学添加剂,增加Ni2+的活性,使杂质离子增加而改变色调,稳定在一定的范围内;可使用普通着色电源,不需要除Na+装置和Ni2+回收装置,设备投资成本较低,但底色发黄,且Ni2+排放较多,增大废水处理的难度。日本法单镍盐着色只含NiSO4、H3BO3,不添加任何化学添加剂,水质要求较高,需要除Na+装置和Ni2+回收装置,设备投入较高,做出的色料底色自然,稳定性好;Ni2+排放较少,废水处理相对简单;日本单镍盐直流电着色工艺又分为尤尼卡勒着色法和住化法两类。

尤尼卡勒着色法和住化法两者相比,各有优异,住化法适用于浅色产品,该工艺形成的槽液具有稳定性、着色均匀、重现性好、色调稳定,而尤尼卡勒法适合用于生产深色产品(黑色料),槽液也较稳定好、上色较易;不同之处就是通电略有差异、硅机波形和槽液配方不一样。与传统的双盐着色工艺对比,锡离子的稳定性欠佳、着色色差较大、重复性不好,对槽液无法进行回收,增加废水处理压力,而且成本较高。

注化法单镍盐着色是将表面具有10~15μm阳极氧化膜铝合金型材,浸入单镍盐着色槽中(NiSO4:145~155g/L,H3BO3:40~50 g/L),首先使氧化后的铝型材处于阳极,在着色槽中进行通电,其目的是使不同部位的氧化膜变得均匀,同时改变膜孔结构,防止后续着色时氧化膜开裂;然后,再使型材处于阴极,进行直流着色,使镍离子在阳极氧化膜孔底部均匀地电解析出,从而使铝合金型材得到稳定、均匀的着色。

住化法单镍盐着色特点:采用H3BO3为缓冲剂来稳定槽液的PH值,但是在25℃时在水中的离解常数Ka只有5.8×10-10,(H2SO4在25℃时水中的离解常数Ka是1.0×10-2)因此,电泳过程缓慢,槽液电阻变大,槽端电压加大,沉积速度慢,导致做黑色料相当困难,同时,单镍盐着色本身就是底色发红,做出的纯黑色往往黑度不够,对槽液中许多离子的含量有近乎苛刻的要求,且单镍盐沉积速度缓慢,使得单镍盐着色在做浅色料上具有较强的优势。

一般氧化膜的厚度是10μm,即10000nm;阳极氧化一般电压为16V,即氧化膜阻挡层厚度为16×10 = 160nm。则六方形孔的最长径为160×0.8 = 128nm,由此可知氧化膜是一条细长的长管,其孔径与长度之比:128:10000≈1:80。

另外,由电极电位φ来看:

Sn2+ + 2e- = Sn φSn2+/Sn = -0.136

Ni2+ + 2e- = Ni φNi2+/Ni = -0.246

由电极电位φ可知,通电过程中,与锡盐着色相比,Sn2+可以通过长长的氧化膜管,沉积到底部,而Ni2+就较难沉积到底部,从而使颜色不稳定。

铝及铝合金氧化膜经AD系列铝专用染料染色后,可得到色彩丰富、颜色艳丽、装饰性强的表面。化学染料染色工艺需按照工艺流程,严格控制染色液的浓度、温度、pH值、染色时间及氧化膜的厚度,才能使得铝表面色调一致。只有在科学的管理和维护下,才能进一步提高产品质量并降低生产成本。

铝及铝合金氧化膜经AD系列铝专用染料染色后,可得到色彩丰富、颜色艳丽、装饰性强的表面。化学染料染色工艺需按照工艺流程,严格控制染色液的浓度、温度、pH值、染色时间及氧化膜的厚度,才能使得铝表面色调一致。只有在科学的管理和维护下,才能进一步提高产品质量并降低生产成本。

一、槽液的管理控制

1、单镍盐着色工艺规范、易控制,槽液的组成主要由硫酸镍和硼酸,但其对杂质离子特别敏感,生产过程中时常会使槽液PH值下降,因此必须严格控制槽液杂质离子和PH值。

1.1 PH值一般控制在3.5~4.5,偏高时会造成色调不一致以及着色困难,过低时会影响整体着色的均匀性与效果。当PH值低时应通阴床,去除硫酸根,提高PH值;当PH值处于上限时,可加入少量高纯试剂硫酸来调整PH值。

1.2 每生产100吨着色料,应通一次阳床,去除槽液中的钾、钠、铵等离子,使其含量不得超过8ppm。因前处理工序有酸蚀槽,故中和后的水洗槽要加大溢流量,尽可能减少铵离子的带入。

2、为了确保产品质量,尽可能的减少补色的频率,同时要保持槽液的稳定性,避免出现各参数的波动太大。

3、单镍盐着色前的水洗非常重要,须严格控制水洗槽的PH值,如着色前水洗没达到预期效果,膜孔中还残留足够的硫酸根,硫酸根直接影响型材的着色质量,PH值高的情况下电压也很难使Ni2+沉积到膜孔的底部。

二、着色电压的控制

1、通过调节电压及着色时间,调整镍离子的沉积速度,以达到做黑色料的效果。

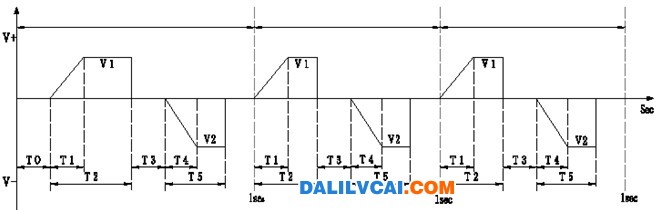

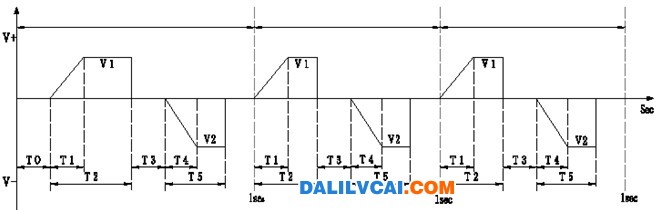

1.1着色通用波形:

着色通用波形

其中:V+为正电压(V);V-为负电压(V);

T0为通电前的浸泡时间(s);

T1为正电压起压时间(s);

T1为正电压起压时间(s);

T2为正电压持续时间(s);

T3为正电波与负电波的转换停顿时间(s);

T4为负电压起压时间(s);

T5为正电压持续时间(s);

2、通过改变着色电流波形,加大镍离子电泳能力,降低槽液电阻,Ni2+沉积速度加快,使Ni2+沉积到氧化膜膜孔底部。

3、着色时间

在此着色条件下,一般香槟料着色时间为2分钟左右,纯黑色料在6分钟左右。

目前亚铝立式氧化生产线使用的单镍盐住化法着色,打破了住化法做不了深色料的传统理念,不仅做出了香槟色,还可做出了黑色料,如高光黑及消光黑料;实现了全自动立吊式氧化生产线上氧化银白料与香槟料或纯黑料的连续、批量生产。开创了注化法单镍盐做黑色料的先例。

三、采用注化法单镍盐着黑色料优点

1、优良的着色均匀性,12~15μm的硫酸阳极氧化膜都能着色,发生不均匀着色的概率相对较低。

2、使形状各异,也可在同一着色电波开拓下,在同一时间完成着色过程,色调的重现性好。为了保证产品质量,尽可能的减少加色的次数,在槽液管理时要尽可能保持槽液各成分的稳定性,避免出现参数大的波动。

3、以通过调节电压和电流,调整镍离子的沉积速度,颜色均匀且易调节。

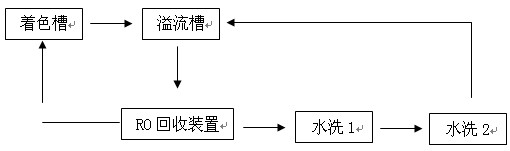

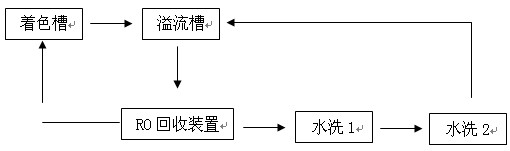

4、槽液成分简单,分析易控制。槽液镍浓度高达155g/L,着色后型材表面带出量很大,直接水洗排放,不仅生产成本高,且污染环境。因此,在溢流槽配置回收装置,采用RO反渗透原理和方法进行回收硫酸镍,再加以利用。这样回收重复使用,损耗低,环保节能。

RO回收流程

在实际生产中,所有的硫酸镍并非用于阳极氧化膜微孔镍离子电沉积着色,而是2/3以上的硫酸镍溶解在清水并随型材带出的清水而排出;安装了镍回收装置,按氧化立式线年产着色料6000吨能力计算,每年可减少15吨硫酸镍的排放。

结束语

单镍盐注化法着色工艺槽液管理规范、稳定,通过特殊的正电压和负电压波形的调整,使镍离子在阳极氧化膜孔底部均匀地电解析出,从而得到稳定均匀的着色,具有着色色调稳定、再现性好、均匀性好、型材耐候性好等特点。着纯黑色料的时间为6分钟左右,比其它传统着色工艺要减少50%以上时间,有效地提高生产效率,且镍离子可回收再利用,达到节能减排的作用。

铝合金型材 注化法单镍盐电解着色 纯黑色着色料 大批量生产 节能减排

铝合金型材 注化法单镍盐电解着色 纯黑色着色料 大批量生产 节能减排