煤矸石是煤矿生产过程中的垃圾,是主要的煤系固废,在很多矿井周围都存在着堆积如山的煤矸石,既污染环境,又占据着大片土地,全国煤矸石总堆存量约45亿t[1-2],环境污染大,资源浪费严重。煤矸石中存在着大量的铝元素,氧化铝的含量占到25%左右,是一种可以利用的资源[3-4],利用后既解决了煤矸石中占地和环境污染的问题,同时又变废为宝创造出更多的经济效益[2,6-8]。煤矸石经硫酸浸取可制备硫酸铝,后者是常用的絮凝剂,多用于污水处理。

本实验对郑州矿区某矿煤矸石进行了分析和研究,经多次实验,在最佳条件下,铝溶出率可稳定达到89.6%,制备出的硫酸铝纯度可达95%,为煤矸石的开发和利用提供了新的思路。

一、实验部分

(一)材料

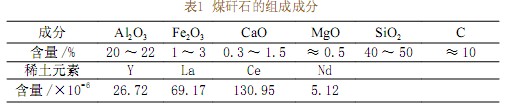

郑州某矿块状煤矸石,粉碎至40目,其成分组成见表l。

(二)仪器及设备

马弗炉,酸度计,电子天平,粉碎机,搅拌机。

(三)试剂

浸取试剂:1:l盐酸(蒸馏水稀释一倍的浓盐酸),1:2硫酸(蒸馏水稀释2倍的浓硫酸),逆王水(浓硝酸:浓盐酸=3:1);铝测定试剂:10%磺基水杨酸,0.02mol/L CuSO4,0.02mol/L乙二胺四乙酸(EDTA),l:l盐酸,l:l氨水,pH值为5.0的醋酸-醋酸钠缓冲溶液,PAN指示剂。

(四)实验方法

称取适量经烘干处理后的煤矸石样品,置于一定温度下的马弗炉内高温焙烧,烧结物在一定温度下用一定量的硫酸浸取,试验焙烧温度、焙烧时间、酸度、浸取温度、浸取时间等因素对铝的浸取率的影响,拟定煤矸石中铝的最佳浸取条件。铝的测定方法:EDTA连续测定法。

二、实验结果及分析

(一)活化温度的影响

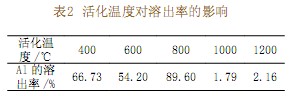

煤矸石不经活化处理直接用浓硫酸、逆王水加热浸取煤矸石2h,其溶出率很低,只有3.6%。分取50g40目的煤矸石于磁蒸发皿中在400℃、600℃、800℃、1000℃、1200℃的高温炉中烧5h,冷却后分取10g加入1:2的硫酸浸取5h,结果见表2。

根据表2数据作出溶出率和温度关系图,见图1。煅烧温度超过500℃时,煤矸石中的A12O3•2SiO2•2H2O组分开始脱掉部分羟基,由结晶态转变为非晶态;700℃时活性达到最高。1000℃后,形成新物相γ- A12O3和莫来石相,使铝的溶出量迅速降低。

(二)浸取时间的影响

称取800℃煅烧后的煤矸石矿样30g,加1:1盐酸150mL提取,温度控制在85℃,多次吸取1mL浸取液进行分析,结果见表3。

根据表3数据,做溶出率-浸取时间图,见图2。实验表明,浸取时间以5h为宜,时间过长溶出率升高较慢,时间过短,溶出率较低,达不到生产目的。

(三)酸种类的影响

酸浸取所用的强酸有HNO3、HCl、H2SO4,本着技术上可行、经济上合理的原则,所用酸应从HCl、H2SO4中选取。分别用1:1盐酸和1:2硫酸按1.5倍酸量浸取800℃处理矿样10g,配制成100mL(矿样失重率为11.3%)。结果表明:盐酸的溶出率为68.78%;硫酸的溶出率为89.6%。由此可看出,在酸用量相同、浸取时间相同的条件下,硫酸的溶出率远大于盐酸,且工业用硫酸浓度相当大,价格也比盐酸便宜得多,故使用硫酸浸取煤矸石有较好的经济效益。

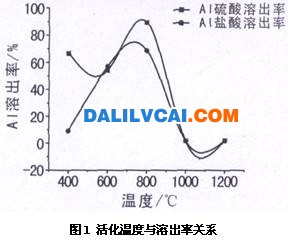

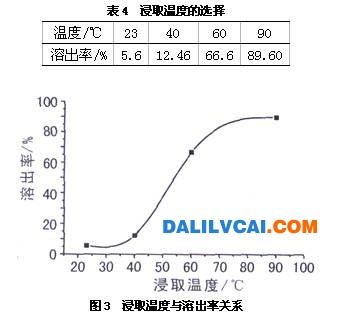

(四)浸取温度的选择

选用1.5倍酸量的硫酸浸取10g经800℃处理的样品,时间5h。分别在不同的温度下浸取,结果见表4。并作温度-溶出率曲线图,见图3。由表4、图3可知,随着温度的增加,Al的溶出率也渐高。但温度过高不仅浪费能量,而且溶液易沸腾,故浸取温度以85~90℃为宜。

(五)酸度的选择

浓硫酸比重大,成粘稠状,太浓不宜搅拌,且也难以溶解矿样;如果稀释倍数过高,则浸取效果较差。经实验证明,用1:2的硫酸浸取矿样溶出效果较好。

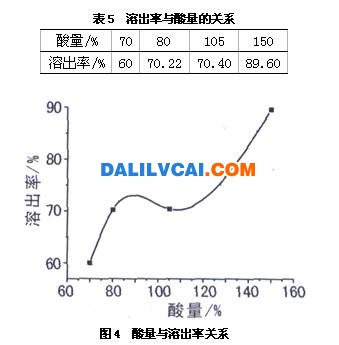

(六)酸量的选择

用酸浸取煤矸石,考虑到经济效益,就要选用尽可能少的酸,浸取出尽可能多的铝。实验结果见表5及图4。煅烧后的煤矸石含A12O3约3l%,经实验测得用1.5倍酸量浸取效果最好,溶出率达89.6%。

由图4可知,以1.5倍酸量的硫酸浸取矿样可得到较高的Al溶出率。酸量过大易造成浪费,量过小溶出率过低,且剩余的硫酸可在生产过程中循环使用。

(七)搅拌影响

实验表明,在浸取时间相同(5h),浸取温度相同(85℃),不充分搅拌时溶出率只有52%,大力充分搅拌时溶出率可达89.6%。

综上所述,浸取煤矸石的各种最佳条件是:粉碎后的煤矸石于800℃高温炉中煅烧5h,用l:2硫酸按1.5倍酸量浸取,控制温度在85℃左右浸取5h,并大力充分搅拌即可达到Al溶出率89.6%。

(八)硫酸铝产品的制备

硫酸铝制备主要采取两种方法:

①将浸取液过滤后蒸发,待其密度为1.25~1.30时,停止蒸发,自然结晶可获得硫酸铝晶体。

②将浸取液过滤,取部分过滤母液加入碱,控制pH值为7左右,生成Al(OH)3沉淀。过滤得到的氢氧化铝加入另一部分母液,中和未完全反应的硫酸,调节pH值为1.0~2.0,蒸发母液至密度为1.25~1.30,冷却自然结晶。制备硫酸铝晶体的流程示意图见图5。

获得的硫酸铝晶体经分析其纯度可达95%以上。用重量法测得浸渣中SiO2含量为80.88%。

三、结论

1.本实验详细探讨了从煤矸石中提取铝盐的各种最佳条件,使铝的溶出率达89.6%。

2.该工艺流程简单,操作方便,产品硫酸铝晶体纯度可达95%,工艺中的废渣含SiO2达80%,可考虑供一般硅酸盐工厂使用。

3.该煤矸石中含有10%左右的碳,所以在活化时,可节省大量的能源,与工业大规模生产很有益处。

煤矸石的用处很多,除了做墙体材料、化工产品、制成工艺品等,比如综合发电是其最好的利用途径之一。

并且,他们还可建立了建材生产企业,生产原料来自电厂的生产废料。

建成了年产3600万块砖的新型环保建材厂。年产10万吨的煤矸石就地消化。每年仅运输、装卸、占地费就节省500多万元,可新增产值720万元。在当地其他产煤企业,也开始在尝试用煤矸石制砖、生产化工产品……这为当地积极探索煤矸石的利用走出了非常有效的一步

全国很多省市都在积极发展煤矸石电厂,山西更是走在了全国前列。记者从山西省电力公司等山西省有关部门获悉,利用煤矸石发电是今后产煤大省山西电力建设的重要由于发展方向。为了促进资源的转化和利用,近年来山西省一个又一个的煤矸石电厂应运而生。截至到2005年上半年,山西已形成煤矸石综合利用电厂装机容量83.5万千瓦。据介绍,山西省在汾西、沁源、古交等地已经做了煤矸石发电的“尝试”并取得良好效果。长治县委、县政府有关领导及以当地企业界人士也都专门到这些地方进行了考察,更坚定了大力发展煤矸石电厂的信心

现在,煤矸石也变废为宝,成为了循环

经济链中关键的一环。以前被废弃的煤矸石,现在被用于塌陷区的复垦、修路,值得一提的

是,更大的一部分被源源不断地运往发电厂,成为连接煤电这一发展链条中有力的保证。

去年9月,龙泉公司在二电旁边建起了加气砖厂,这下,粉煤灰有了用处,村民也有了致富

门路,他们或搞建筑,或从事装卸、运输, ... 可观,伊川鑫泓新型材料厂等6家企业上马

了粉煤灰砂浆、砌块项目,洛阳市天源实业(集团)公司则正在加紧建设煤矸石发电厂。