有色金属废件与废料的预处理包括下列主要工序:分选,切割,打包,压块,破碎,粉磨,磁选,干燥,除油等。特种再生原料(废蓄电池、废电动机、废电线、马口铁废料)的预处理,采用专门的生产线。

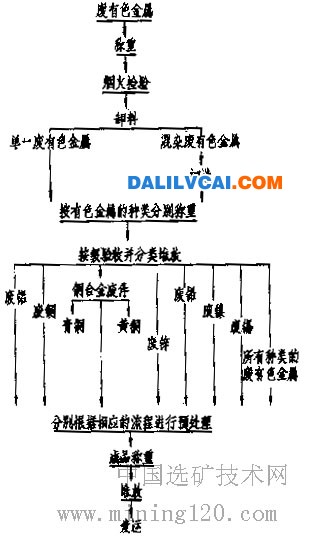

全苏再生有色金属科学研究设计院研究出废有色金属预处理的一般工艺流程(图1),该流程从有色金属废件与废料进入车间起,至成品发往用户厂为止。

静电分选

从直径0.4毫米以下的铜或铝的细电线上去除绝缘物,适合采用圆筒形静电分选机。这种分选机的原理是利用电晕场的作用。处在电晕场中的颗粒,不论其成分如何,都带有电荷,电荷的大小取决于起晕电极的极性。每个颗粒能够获得的最大电荷(Qmax)可用下式计算:

Qmax=4πε0a2kE (1)

式中,ε0-介电常数,ε0-8.8542×10-12库伦/法·米;a-电等效旋转椭圆体半径(米);E-电场电压(伏/米);k-根据旋转椭圆体c、a与介电常数ε之间的比而变化的常数。

按方程(1)计算,铜或铝的颗粒能比绝缘物颗粒获得更大的Qmax。当带电颗粒同接地导体(分选机滚筒)接触时,颗粒即放出自身电荷。放出的电荷量多少,取决于电阻、电容和颗粒接触时间。颗粒接受的电荷与从颗粒放出至接地导体的电荷之间可以迅速取得平衡,平衡电荷Q可用下式计算:

|

Q

|

=

|

1+

|

Ki

|

-

|

√

|

(

|

1+

|

Ki

|

)

|

-1

|

(2)

|

|

Qmax

|

Bk

|

Bk

|

式中,Ki-随电晕场的大小而变化的值:Bk=1014/Rk(Rk-颗粒的等效总电阻)。

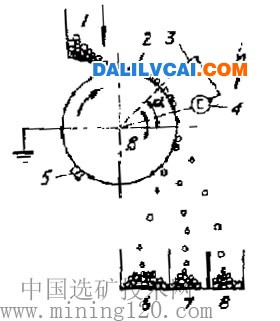

对铜和铝的颗粒来说,由于它们的总电阻较低,1014/Rk趋于无穷大,Q/Qmax趋于零,即这些颗粒所获得的电荷迅速释放出来。同时,由于绝缘物颗粒保持自身电荷的时间较长,因此被留在接地分选机上。这样,滚筒表面的金属颗粒瞬间释放出自身电荷后落入贮器8(图2)。不导电的颗粒则随滚筒一起转动而留在滚筒表面,之后落入贮器7(中间产品)或者贮器6(尾矿-绝缘物)。

起晕电极与滚筒之间的电位差,主要取决于废电缆的芯直径,一般为25~35千伏。电极之间的距离增大,可以减少铜进入尾矿的量,但需要同时提高电位差。如果将极距缩短至规定限度以下,则会因为空气温度和金属粉尘而导致电流击穿。电极与滚筒之间的距离为45~70毫米。如果废电缆中的水分含量达到1.0~1.5%,则不能进行分选,因此送作静电分选的物料水分含量不应超过0.5%。

起晕电极相对于分选机滚筒的位置(见图2),对精矿质量和铜回收率都有影响。最佳角度α为55°。为增大静电场而安装在起晕电极下面的辅助电极,可以使金属颗粒偏转角度增大,从而促使金属颗粒更好地从绝缘物颗粒中分离出来。借助辅助电极,能够将绝缘物尾矿中的铜含量降至0.1%以下。当处理粗芯废电缆时,辅助电极的效用则显著降低。

图2 静电分选流程

1-碎后电缆仓;2-接地滚筒;3-起晕电极;4-辅助电极;

5-电刷;6-绝缘物贮器;7-中间产品贮器;8-纯金属贮器

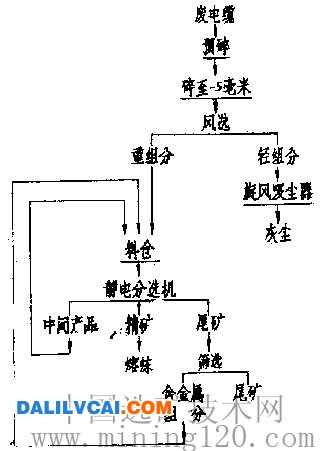

采用静电分选法处理塑料绝缘层和橡胶绝缘层废电缆的过程,可以用工艺流程加以表述(图3)。通过静电分选,可制取含铜或铝95.0~99.5%的精矿,金属回收率90~95%。静电分选法已被列为废电缆机械加工工艺之一,它可以降低有色金属随废绝缘物的损失,但不适宜用于大直径废电线绝缘层的分选。

图3 废电缆加工工艺流程(方案)

冷冻处理法 用冷冻装置处一时废电缆和电线、废电动机和发电机、废汽车和家用电器等这样一些再生原子能料,正在得到不断推广。

冷冻法的实质是利用冷冻剂处理废件和废料。经过冷冻的绝缘物料、黑色金属、锌及锌合金即变得很脆,易于破碎。而铜和铝则仍然具有塑性。之后,可用磁选、筛分、水力分级、重介质分选或其它方法将破碎或细磨好的物料分选成相应产品。

冷冻剂一般采用液氮(液氮的沸点为195.8℃,熔点为-210℃)、固体CO2(“干冰”)与某些液体的混合物。

碳酸气在20℃和57.06·105帕压力下很快液化,转换成无色的流动液体。当液体CO2流出来时,因蒸发而使很多热量被吸收,以致液体CO2变成固体-“干冰”。“干冰”在78.47℃升华。

下面是可用来制取处理含贵金属废料所需低温的某些物质的熔点与沸点:

氯甲烷 乙醇 甲醇 氯乙烷

CH2Cl C2H5OH CH3OH C2H5Cl

t熔(℃) —103.6 —117.3 —97.3 —142.5

t沸(℃) —24.2 —78.3 64.4 12.2

在大气压力条件下,取过量固体CO2与上述液体混合在一起,可得到下列温度:与氯甲烷混合-—82℃;与甲醇混合-—80℃;与乙醇混-—72℃;与氯乙烷混合-—60℃ 。液氮、“干冰”与甲醇和液体CO2的混合物,已在各种冷冻装置中得到应用。与甲醇以外的有机物相混合的冷冻剂,由于具有毒性,成本又高,目前还不能在工业上使用。

外国的大部分冷冻装置都采用液氮冷冻。(前)苏联国产低温冷冻装置以涡轮式空气冷冻机(TXM)为基础。这种冷冻机可制取—(115~125)℃的冷气。实践表明,用涡轮式空气冷冻机制取的冷气冷冻,从降低能耗、节约费用的观点来看,比较氮冷冻更为适宜。

表1是根据全苏再生有色金属科学研究设计院的资料计算的某些绝缘物料的脆化温度。

表1 各种绝缘物料的脆化温度

|

牌号

|

t脆(℃)

|

牌号

|

t脆(℃)

|

牌号

|

t脆(℃)

|

|

橡胶

|

聚氯乙烯

|

聚乙烯

|

|||

|

CKT

|

—70

|

И40-13

|

—40

|

315303-003

|

—120

|

|

CKTC

|

—109

|

И50-13

|

—50

|

315303-002

|

—120

|

|

PШ-1

|

—50

|

И60-12

|

—60

|

015105-002

|

—110

|

|

PKH-1

|

—30

|

И045-12

|

—45

|

316305-005

|

—110

|

|

CKБH

|

—70

|

О-50

|

—50

|

316603-011

|

—100

|

|

CKCH

|

—75

|

ОMБ-60

|

—60

|

317803-015

|

—100

|

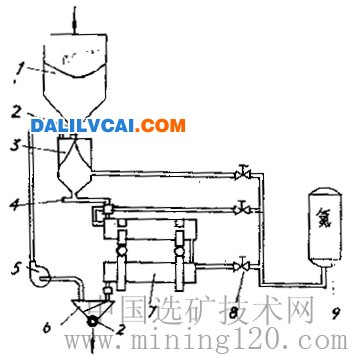

(前)西德Palla型冷冻装置的原理如图43所示。该装置带有一个气密绝热室,室内保持必需的低温。经过冷冻的物料可用粉磨机、辊式破碎机加以粉碎,然后借助气动分级或水力分级从轻粒级产品中去除金属。

重粒级产品中含金属99%,轻粒级中含99%的非金属物料。冷冻耗用液氮约400升/吨废料。冷冻法的一大优点是无有害气体排放,加工成本较低。

图4 冷冻粉碎装置示意图

1-受料仓;2-闸门;3-预冷料仓;4-螺旋式给料机;

5-冷气复循环风机;6-碎后产品仓;7-振动粉磨机;8-调节阀;9-液氮容器

一些国家已经研制出并且投入使用了多种液氮冷冻法处理低质废料的装置。所处理的废料中,包括含有大量铁的废电动机、废发电机、废起动机等。

把废料装入液氮冷冻圆筒(直径1.6~2米,长8~12米)。废料与液氮的重量比应为3:1。在圆筒内,废料被冷冻至—98℃。然后送入锤式破碎机破碎。碎后粒度为30~100毫米的产品再加以磁选,从中选出钢质废料。

非磁性组分(有色金属)先送去破碎至3~25毫米的粒度,然后再作二次磁选。二次磁选后的有色金属还要进行重介质分选。重介质采用由硅铁合金作加重剂制成的悬浮液。结果获得含铜(铜含量94.0~96%,铝含量2~3%)和含铝(铝含量93~95%,铜含量2~3%)的产品,此外还有废钢铁。废料经冷冻和后续处理之后,其中带有的绝缘物变成可废弃的泥渣。

资本主义国家每年处理约1500万辆(台)汽车和冰箱,以从中回收有色金属及钢。按一辆中型汽车的总重量(1625公斤)计算,每辆(台)废汽车或冰箱中的金属与非金属物质的含量(%)为:Fe-78,Zn-1.5,Al-1.4,Pb-0.5~4.5,玻璃、橡胶和塑料-15以下。冷冻破碎也是处理报废汽车的方法之一。

把打包的废汽车(打包块截面为600×600毫米或700×700毫米,长度不一)先关入预冷室,室内供给氮气降温至—20℃。然后进入内有液氮的主室。冷冻好的物料再作破碎和磁选。在约占汽车重量7%的非磁性组分中,按美国矿业局的估算,含有(%):Cu-3.3;Zn-1.3;Al-3.8;Pb-1.3;Fe-11.9,橡胶与塑料-24.4%;玻璃-42.3。上述物料可用气动分选、水力分级、筛分以及其它分选方法加以处理。处理废汽车的液氮耗用量接近500升/吨废料。

用深度冷冻法处理各处不同的再生原料,可以从黑色金属和非金属物质中分选出有色金属,制取堆比重很高且适用于生产合金的半成品。各种冷冻装置的优点,是没有污染环境的废弃物及废气排放。但是,广泛推厂冷冻法,将受到液氮成本高、绝热设备要求精密以及必须采用适于低温作业的钢材等方面的限制。

在选择废电缆预处理方法时,如果技术经济指标相近,那么应当选取设备结构最简单且不向环境排放有毒废弃物的机械方法。

1 .物理分选

(1) 筛分 是利用筛子将粒度范围较宽的混合物按粒度大小分成若干不同级别的过程。主要与物料的粒度或体积有关,筛分时,通过筛孔的物料称为筛下产品,留在筛上的物料称为筛上产品。筛分一般适用于粗粒物料的分解。常用的筛分设备有棒条筛、振动筛、圆筒筛等。 根据筛分怍业所完成的任务不同,筛分可分为独立筛分、准备筛分、辅助筛分、选择筛分、脱水筛分等。在固体废物破碎车间,筛分主要作为辅助工序,其中破碎前进行的筛分称为预先筛分,对破碎作业后所得的产物进行的筛分称为检查筛分。

(2) 粉磨 在同体废物处理和利用中占有重要的地位。粉磨一般有 3 个目的:

(a) 对物料进行最后一段粉碎,使其中各种成分单体分离,为下一步分选创造条件;

(b) 对各种废物原料进行粉磨,同时起到把它们混合均匀的作用;

(c) 制造废物粉末,增加物料比表面积,为缩短物料化学反应时间创造条件。

磨机的种类很多,有球磨机、棒磨机、砾磨机、自磨机 ( 无介质磨 ) 等。

(3) 重力分选 是将物料加入活动或流动的介质中,由于颗粒密度的差异而导致运动速度或运动轨迹的不同,分选为不同密度产物的选矿方法。

重力分选过程中常用的介质有水、空气和悬浮液。目前,重液还仅限于实验室内应用。

重选方法可分为重介质选、跳汰选、摇床选和溜槽选。广义地讲,分级和洗矿也属于重选的范畴。

重选的优点是生产成本低,处理的物料粒度范围宽,对环境的污染少。