有色金属废件与废料的预处理包括下列主要工序:分选,切割,打包,压块,破碎,粉磨,磁选,干燥,除油等。特种再生原料(废蓄电池、废电动机、废电线、马口铁废料)的预处理,采用专门的生产线。

全苏再生有色金属科学研究设计院研究出废有色金属预处理的一般工艺流程(图1),该流程从有色金属废件与废料进入车间起,至成品发往用户厂为止。

铝合金废件与废料的干燥

再生有色金属原料-各种铝合金废件与废料的温度可达20%,但作为熔炉炉料的再生有色金属原料,其水分允许含量不得超过1~2%。需要进行干燥处理的,有铝合金屑、废件和块状废料、熔剂、炉渣等。再生有色冶金中使用最广的干燥设备是回转窑。

铝合金屑干燥适适合采用直接加热和间接加热的回转窑。在直接加热的回转窑中应用对流原理-原料和炽热气体作相对运动。由厚16~20毫米的钢板制成的转筒长达27米,直径3.5米。铝合金屑干燥最常用的是长16实以理、直径2.2米的回转窑。转筒倾斜角度为3°~ 6°,转动速度为2~6转/分。为加快干燥过程及除油,转筒内安装了砖格。窑内有用耐火砖铺衬映的燃烧室,燃烧室采用重油或天然气作为燃料,其过剩空气系数α=1.75~2.2,这样可以使燃烧气体在入窑时达到700℃左右的温度。上面是铜合金屑干燥回转窑的技术参数:

|

转筒长度(毫米)

|

9500

|

|

|

转筒直径(毫米)

|

1020

|

|

|

转筒转速(转/分)

|

6.3

|

|

|

湿度(%)

|

原始物料

|

15以下

|

|

干燥后物料

|

0.5~1.5

|

|

|

炽热气体温度(℃)

|

入口

|

700

|

|

出口

|

250~300

|

|

|

铝合金屑出窑温度(℃)

|

约200

|

|

|

干燥能力(吨/小时)

|

2.5~3.0

|

|

|

标准燃料耗量(千克/吨)

|

25~30

|

|

各种铝合金屑干燥和热法除油装置含下列工艺部件:

(1)散屑和碎屑的受料系统,包括一个带给料器的受料仓;

(2)用来分选超过规定尺寸的夹杂物及外来物的铝合金屑预筛分系统;

(3)由回转窑、燃尽室,尘气捕集装置组成的干燥与除油系统;

(4)检验筛分及筛除氧化皮、秽土、金属粉尘系统;

(5)电磁选系统。

废黄铜屑或废青铜屑的干燥与除油装置如图1所示。给料器将铝合金屑从容积为4~6米3的受料仓送入振动筛。运输机把-50毫米粒度的筛下产品送入回转窑的加料管,在350~450℃温度下除去水分,烧掉油脂和其它有机杂质。经在窑内干燥与除油后的铝合金屑送至电磁除铁器,分别制取黄铜或青铜屑产品以及含铁精矿。

由回转窑排出的含水、油蒸气及灰尘的烟道气,经燃尽并在吸尘系统净化之后排入大气。燃尽室是若干层用耐火砖砌的炽热隔墙,油和其它有机杂质的升华物在隔墙上被引燃并烧尽。烟道气燃尽温度为750℃。

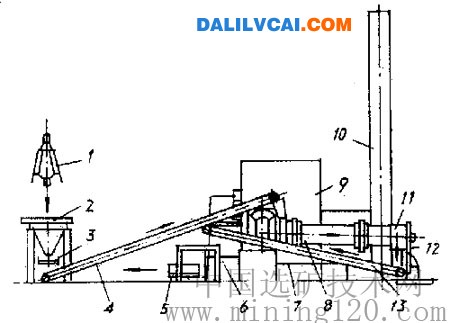

图1 青-黄铜屑除油与干燥装置

1-抓斗;2-料仓;3-给料器;4、13-传送装置;

5-车载料箱;6-电磁轮;7-受料室;8-干燥转筒;

9-燃尽室;10-烟囟;11-燃烧室;12卸料室

采用Intal(英国)间接加热装置对铝合金屑进行除油和干燥,可以使氧化降低到最小程度,使油质残余含量低于0.05%。这种间接加热装置(图2)有一个由三段组成的转筒:第一段是通过砌有内衬的间接加热室中的燃料燃烧从外部加热,第二段有一个粘土砖绝热层,第三段无衬。铝合金屑的处理分为三个阶段。第一阶段,将铝合金屑加热至400~450℃,这时水分蒸发,部分油质被烧掉。第二阶段, 在温度为250℃时完成干燥过程。第三阶段,用空气冷却铝合金屑,空气是从转筒的卸料端进入的。在冷却铝合金屑,空气是从转筒的卸料端进入的。在冷却铝合金屑的过程中空气被加热,然后进入第二段,从第二段把油蒸气和水蒸气带到第一段。在第一段,油蒸气被部分烧除,残余的混合物留在燃尽烧掉。为了避免铝合金屑氧化,第一段中应保持还原环境。

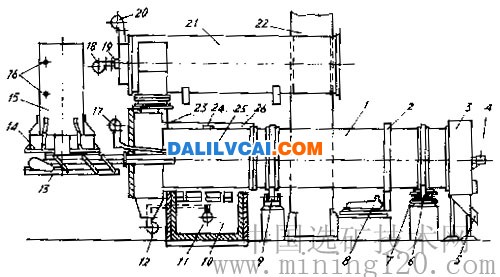

图2 铝合金屑无氧化焙烧装置

1-干燥与冷却;2-齿圈;3-卸料室;4-滑环;

5-卸料溜嘴;6、9-支承辊;10-间接加热室;

11-间接加热喷烧嘴;12、18-一次空气风机;

13-振动给料器;14-转盘给料器;15-料仓;

16-料面指示器;17-助燃风机;19-喷嘴;

20-一次空气风机;21-燃尽室;22-烟囟;

23-烟道;24-热蒸气;25-初次干燥段;26-加热室

在间接加热室顶部留有切线入口,炽热气体经切线入口沿转筒第一段外壳长度内分布。转筒外壳温度通过调节燃料燃烧装置,可以自动保持在规定范围。

燃尽室呈圆筒形,采用粘土砖砌衬,并且与转筒的第一段烟道相接。燃尽室中装有一个喷嘴,室内温度保持在730~780℃,以使油蒸气烧净。

铝合金屑中的油水比例是否适当,对上述装置的正常热工作业具有重要意义。如果第一段中的铝合金屑含油量小,产生的油蒸气也少,以致不能充分燃烧。为了保持作业温度,必须在间接加热室内燃烧燃料。如果第一段中的油过剩,温度必然超过作业温度。为了获得最佳温度动态,在向转筒供油之前,可以往屑中喷洒油或水,借此使屑中的油水比例保持不变。

Intal装置的转筒尺寸如下

长度(毫米) 5182 7315 9144 10668

直径(毫米) 1067 1371 1702 1981

该装置的加工能力按转筒尺寸大小不同为320~16800千克/小时不等。

各种铝合金屑干燥装置都有废气无害处理及除尘系统。由转筒排出的废气含量为1~2千克/米3。废气排出燃尽室之后进入换热器,使其中大约50%的固体微粒沉淀下来。然后再用组合旋风除尘器(如ЦH-15型旋风除尘器)对废气进行除尘净化,除尘效率为75%。此种系统的废气总净化率为85~90%。

由全苏再生有色金属科学研究设计院研制的铝合金屑干燥装置(图3和图4),体现了当前在工艺过程燃料与电力节约及废气余热利用方面的发展方向。这些干燥装置已在(前)苏联国内许多企业中使用。图29上的燃尽室废气余热利用系统比较完善,其功能包括:对换热器中的空气进行预热并把热空气(100~200℃)用于燃烧器;使部分(占意量的1/3)烟气(350℃)再循不,然后供给混合机和干燥炉;利用烟气预热水。

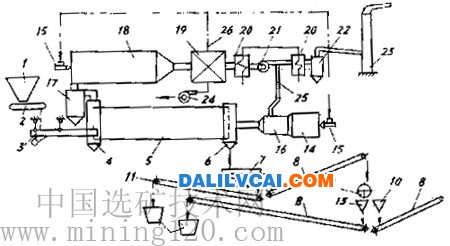

图3 铝合金屑干燥流水线示意图

1-料仓;2-给料器;3-振动式传送装置;4-装料室;

5-干燥转筒;6-出料室;7-筛分机;8-板式传送装置;

9-磁选机;10-非磁性物料漏斗;11--3毫米级组分传送装置;

12-接料箱;13-磁性物料漏斗;14-燃烧室;15-燃烧器;

16-混合机;17-灰尘沉淀室;18-燃尽室;19-换热器;20-水预热器;

21-抽烟机;22-气体净化器;23-烟囟;24-风机;25-节流阀;26-热空气管道

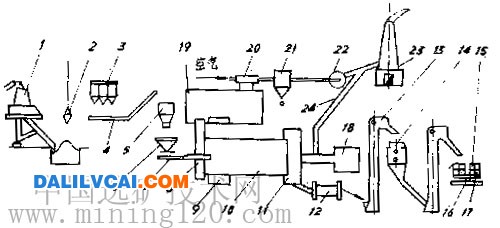

图4 苏霍洛格再生有色金属厂干燥装置各设备连接示意图

1-破碎机;2-抓斗;3-料槽栈桥;4-板式传送装置;

5-料仓;6-盘式给料机;7-振动式传送装置;8-装料室;

9-间接加热室;10-干燥转筒;11-卸料室;12-滚筒筛;13-提升机;

14-磁选机;15-提升机;16-回转台;17-接料箱;18-燃烧器;

19-燃尽室;20-混合机;21-吸尘器;22-抽烟机;23-烟囟;24-再循环烟道

此类装置的干燥转筒(直径3500毫米,长18000毫米)作业运用了对流原理。铝合金屑在转筒(内部为扇叶形)中经过三个区----点燃区、干燥区和冷却区。点燃区位于转筒的装料部分,转筒在点燃区的温度为230~250℃。在装料室前壁上安装有一个燃烧器,用来保持油蒸气和屑中添加的太阳油蒸气的燃烧。铝合金屑的干燥和油的蒸发即在点燃区及其邻区进行。

油蒸气的燃尽以及废气的无害处理,是装有两个燃烧器的水平室内进行的。燃尽室容积为48米3,其中的燃气温度为600~800℃,两个燃烧器同时工作时的天然气耗量为300~600米3/小时。

空气预热在由5节组成的换热器内进行。每节换热面积为7.8米2。烟气进入换热器的温度约800℃,空气预热温度为100~200℃。

此类装置处理铝合金铝合金屑的能力是6吨/小时,处理后的铝合金屑湿度不高于0.5%。

利用预热空气及部分烟气的再循环,可以使铝合金屑干燥的燃料耗量由110~120千克/吨。

上述装置也可以用于铜合金铝合金屑的干燥。

金属粉末烘干机工作原理: