有色金属废件与废料的预处理包括下列主要工序:分选,切割,打包,压块,破碎,粉磨,磁选,干燥,除油等。特种再生原料(废蓄电池、废电动机、废电线、马口铁废料)的预处理,采用专门的生产线。

全苏再生有色金属科学研究设计院研究出废有色金属预处理的一般工艺流程(图1),该流程从有色金属废件与废料进入车间起,至成品发往用户厂为止。

废件与废料的解体

解体工序所要达到的目的,是去除黑色金属镶嵌物和非金属镶嵌物,对机械连接的各种不同金属及合金的部件进行分解,并使废料块减小到便于进行后续处理和运输的尺寸与重量。

拆卸解体只在需要从废件上回收有价值的零件和制品(滚珠轴承、紧固件)的少许情况下进行。在进行拆卸解体时,一般使用钳锻工具、电动螺母扳手、风凿和其它辅助设备。这种解体通常采用破坏方法——切割、打碎、破碎。

解体工序包括:切割,破碎与粉磨,打包和压块,废电缆、废蓄电池、废电动机及其它种类的再生原料的处理工序。

切割 分解大块废料并使其达到规定的外形尺寸,一般采用火焰切割和机械剪切法。火焰切割是根据金属在氧气流中燃断的原理。进行火焰切割时,将金属加热至强氧化温度,然后金属即在氧气流中烧熔,氧气流可由切口吹除产生的氧化物和熔化的金属颗粒。火焰切割适用于导热性能差的废金属,同时,金属(合金)强氧化温度应低于其熔化温度。

工艺过程所需要的温度靠氧气氧化金属的放热反应和燃料燃烧放热来维持。金属燃烧释放的热量,要比用预热火焰供给的热量高2~4倍。但火焰切割时的燃料燃烧是必要的,因为,必须把冷金属加热到能用工业氧气将其氧化温度。金属的导热性越低,火焰切割的速度越高。燃料燃烧可以保障切割点金属的集中加热和液相的高速度生成。

火焰切割一般采用供有氧气和液体燃料(煤油)或气体燃料(乙炔、丙烷-丁烷、天然气或焦化煤气)的烧嘴切割器进行。这种方法最适宜切割废钢零部件。

火焰切割的主要缺点是氧化造成大量金属损失。另外,像铜、铝及铜铝合金这样一些高热导金属,无法使用火焰切割。

分解大型废件采用电弧切割,其切割能力要比火焰切割高2~3倍。进行电弧切割时,一般采用碳电极、石墨电极和金属电极,也可以使用直流电(很少用交流电)装置。电弧切割过程中氧化造成的金属损失亦很大。

电弧切割的另一种方法是空气-电弧切割,这种切割法直到最近还未被苏联再生有色冶金企业采用。空气-电弧切割的实质是用电弧熔化金属,然后用压缩空气流从切割处吹掉金属。

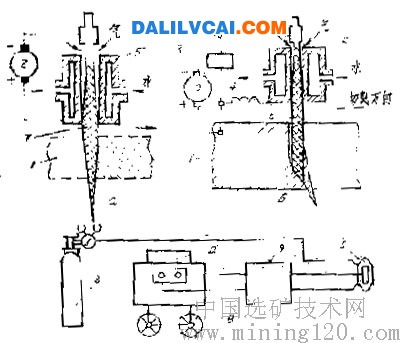

在对铜及其合金进行空气-电弧切割(图1)时,采用正极性直流电生成电弧,同时将零件与电源正极接头连接,如果是碳(石墨)电极,则与负极接头连接。这样可以保障切割的最大稳定性,降低电极、电力和空气的单位消耗量。生成的电弧将金属熔化,与电极并行的压缩空气流把金属吹掉。电流和空气通过组合式电流-空气输送线路经管道和接线板进入切割处。空气耗量可用旋钮调节。电极用带有陶瓷夹板和弹簧片的杠杆压紧。导电部分采用绝缘板和手柄保护。这样,空气-电弧切割器即成为一个与供气装置组合的强电流电极夹。

下面是PBД-81型切割器的技术数据:

电流强度(安) 1500

空气压力(兆帕) 0.2~0.6

0.4兆帕时的空气耕量(米3/小时) 60

碳(石墨)电极尺寸(毫米)

方形截面的 10×10,16×16

矩形截面的 10×20,10×30

方形截面的 10×10,16×16

矩形截面的 10×20,10×30

长度(毫米) 350

图1 空气-电弧切割示意图

1-被切割零件;2-电弧;3-电极;4-空气流;5-接线板;

6-杠杆;7-绝缘板;8-管道;9-手柄;10-旋钮;11-电流-空气导管

电源采用外表倾斜的BДу-1201型焊接式整流器。在使用BДM-1001型、BДM-1101型、BДM-1601型多位焊接式整流器调节各位电流时,应补加6~9个ΡБ-300型平衡变阻器。变阻器以串联主式接入线路,但变阻器之间并联相接。此种切割所用的电源额定电流应不小于500安培,工作电压应为40~60伏。

由乌拉尔C.M.基洛夫工学院研制并在基洛夫格勒炼铜公司推广使用的大型废铜(废电冰箱、废热交换器、废母线、废容器、废船用推进器等)空气-电弧切割法解体工艺,同火焰切割相比,劳动生产率可增加5倍,并且能够切割厚度达300毫米的废件。

等离子-电弧切割法在各企业的应用也日益广泛。此法的实质是供给电弧某种气体(氮、氩、空气、氢)流。这时电弧收缩,其实体转换成高度离子化状态,生成等离子。等离子的温度可达20000~30000℃,射流速度2000~3000米/秒。并且,如果电弧是在与被切割金属分开的电极之间制得,则生成等离子弧,如果是在电极与金属之间制得,则生成等离子流。

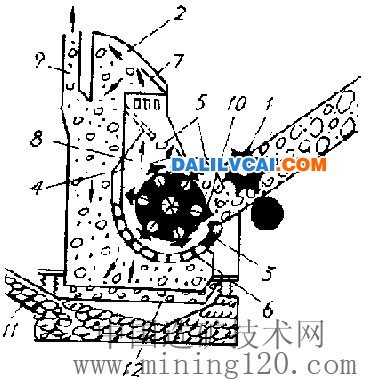

等离子-电弧切割装置(图2)的主体部分是水冷却等离子流发生器,等离子生成气体采用氩-氢混合气体和空气。

图2 等离子孤(a)、等离子流(δ)切割及切割装置(ь)示意图

1-被切割金属;2-电源;3-振荡器;4-调节辅助电弧的变阻器;

5-等离子流发生器;6-等离子流;7-等离子弧;8-气瓶;9-平衡变阻器

带负电荷的电极(阴极)用钨制成,钨在高温下会发生强烈氧化。为防止氧化,可采用氩气或氩氢混合气体。不过,这些气体昂贵、紧缺,而且氢还有爆炸危险。

近年来,广泛采用氮或空气作为生成等离子的气体。采用空气时,已不再用钢瓶装盛,因为切割所需空气是直接由工厂空气总管供给的压缩空气(6×105帕)。不过,由于空气不仅能氧化被切割的金属,也会氧化钨电极,所以不能使用钨电极。

乌克兰科学院E.O.帕通电焊研究所的研究证明,像锆、铪、铍、钍这样一些金属能够生成在等离子弧温度下很稳定的难熔氧化物。这种氧化物可以防止阴极进一步氧化。根据这一研究成果制成了带有锆阴极的装置,该装置采用大气作用为等离子发生气体。

乌拉尔C.M.基洛夫工学院采用AПP-401型装置对废铜进行空气-等离子切割工业试验获得成功。切割制度见表2。

表1 空气-等离子切割铜及铜合金的最佳工作制度

|

金属厚离

(毫米)

|

电流强度

(安)

|

喷口孔直径

(毫米)

|

空气压力

(兆帕)

|

空气耗量

(米3/小时)

|

切割速度

(米/分)

|

|

10

|

150

|

2.0

|

80

|

1.0

|

1.0

|

|

20

|

200

|

2.5

|

90

|

2.5

|

0.7

|

|

30

|

250

|

2.5

|

100

|

3.0

|

0.5

|

|

40

|

300

|

3.0

|

110

|

3.5

|

0.4

|

|

50

|

400

|

3.0

|

120

|

4.0

|

0.3

|

注:电压120~160伏。

等离子-电弧切割具有高效率、高生产率、金属烧损小等优点,适用于铜基和镍基再生原料以及废高合金钢的解体。

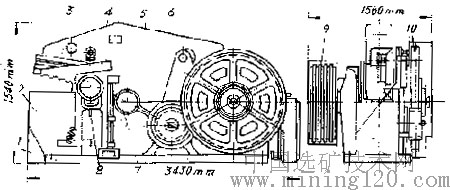

对超限尺寸的废件、废铠装电缆、废导线盘进行剪切,对废散热器及其它各种废金属进行解体,一般采用鳄式剪切机和液机压剪切机(铡刀式)。剪切小块废料用鳄式剪切机(图3)。各种剪切机皆配有铸造机座,机座上安有固定剪刀,带有剪刀的活动铸钢颚板可在轴上摆动。全苏再生有色金属联合体的企业使用的鳄式剪切机有各种不同型号(表3)。

图3 16H-315型鳄式剪切机

1-机座;2-固定剪刀;3-活动剪刀;4-压紧器;

5-上颚板;6-凸耳;7-上颚板轴;8-联轴节;9-皮带轮;10-两级减速器

表3 鳄式剪切机的技术参数

|

指标

|

H-313型

|

HA-313型

|

H-315型

|

H-316型

|

H-2228型

|

H-2230型

|

H-2311型

|

|

刀长(毫米)

|

300

|

500

|

600

|

1000

|

630

|

300

|

1000

|

|

剪刀每分钟行程数

|

40

|

40

|

22

|

16

|

40

|

30

|

20

|

|

被切金属的允许截面

(毫米):

|

|

|

|

|

|

|

|

|

正方形

|

50×50

|

50×50

|

90×90

|

120×120

|

56×56

|

90×90

|

120×120

|

|

圆形

|

60

|

60

|

100

|

130

|

63

|

100

|

130

|

|

带、板

|

20

|

25

|

22

|

30

|

20

|

36

|

40

|

|

槽形(号)

|

18

|

18

|

36

|

40

|

24

|

40

|

40

|

|

管形(直径)

|

140

|

140

|

250

|

250

|

250

|

300

|

400

|

|

电动机功率(千瓦)

|

14

|

14

|

14

|

38

|

13

|

21

|

42

|

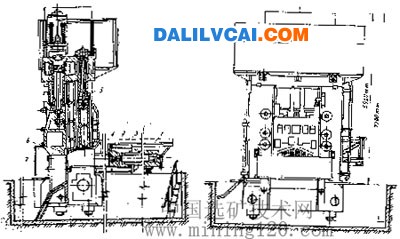

剪切横截面大的废有色金属,适宜用各种液压剪切机。图4是许多液压剪切机中的一种。它包括一个带有剪刀和挤压装置的剪切机,一台带有料仓、料箱和推料器的进料装置,以及液压传动部件和控制系统。剪切过程分为几个阶段。原料由受料仓落入装料槽,然后由应力为5兆帕的液压推料器将原料从装料槽送至预压室,用应力为32兆帕的液压压紧器进行预压。预压结束时,上剪刀抬起,推料器将物料推至预定的剪切尺寸(700~1200毫米)位置,之后由固定剪刀将压好的废金属切成块。当推完最后一块金属时,推料器即返回起始位置。

图4 H-2338型液压剪切机

1-料仓;2-装料槽;3-液压推料器;4-预压室;5-液压压紧器;6-上刀;7-下刀

1-料仓;2-装料槽;3-液压推料器;4-预压室;5-液压压紧器;6-上刀;7-下刀

H-2338型液压剪切机是半自动化作业,有一个大装料槽(7000×1600毫米)和一个最大行程为950毫米的长刀(1650毫米),刀的行程数为每分钟3~4次。使用这种剪切机可以剪切下列截面的废金属:圆形和方形截面-120~125毫米;40号槽形截面和带、板截面-1400×56毫米。其剪切能力为8~15吨/小时。

许多再生有色冶金企业越来越广泛地采用AKHA型液压剪切组合机,这种组合机是由苏联亚速锻压设备生产联合体生产的。废金属送入装料室(4800×2500×800毫米)后,由预压机械压实。装料室尺寸在预压结束阶段变小(4800×750×500毫米)。预压和装料室压盖的液压缸额定应力皆为1500千牛顿。挤压后的废金属由给料机械送入剪切机的料口、剪刀的下方。压紧器再将废金属进一步压实并在剪切过程中将其牢牢地夹持在剪切机的料口宽度内。AKHA型组合机能在不断装入新料的同时对预压好的废金属进行剪切。

组合机可以产生3150千牛顿的剪切力,能够剪切:直径在100毫米以内的圆形截面废料;一端在90毫米以内的方形截面废料;厚度在50毫米、宽度在700毫米以下的废板。剪刀长度不小于800毫米,额定负荷下的剪切次数为每分钟5次,剪刀最大行程650毫米。

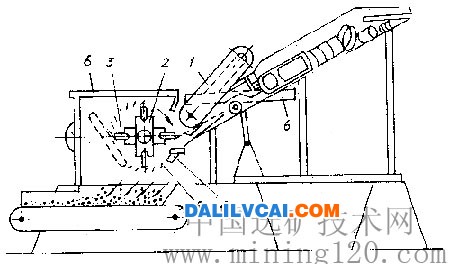

剪切汽车及拖拉机的废散热器,适宜用专门的液压剪切机(图5)。这种专用液压剪切可以手控和半自动化作业。剪切力为4000千牛顿的剪切机,其活动刀行程为300毫米,可以剪切横截面在970×250毫米以内的废散热器。

图5 用于剪切废散热器的液压剪切机

1-固定剪刀;2-台面;3-活动剪刀;

4-压紧器;5-活塞杆;6-液压缸;7-机架;8-导轨

破碎和粉磨 需要进行破碎和粉磨的废有色金属包括铸造废件与废料、超限尺寸的轻质废件、废电缆与废导线、废定子绕组、废电动机、废铅蓄电池、废屑、打包的废有色金属等。

根据破碎产品的尺寸,破碎机分为粗碎机(250~300毫米)、中碎机(25~30毫米)和细碎机(3毫米以下)。各种破碎机可以是通用的,也可以是专用的。通用破碎机包括:落锤式破碎机、颚式破碎机、锤式破碎机和转子式破碎机。粉磨一般采用转子式磨碎机和碾碎机。专用破碎机有撕包机、拆罐机、刨屑粗加工滚筒。

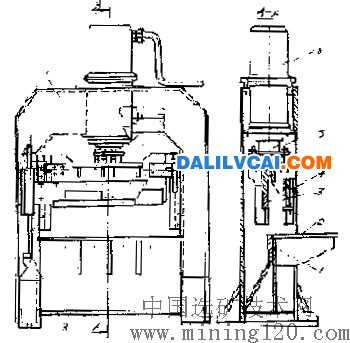

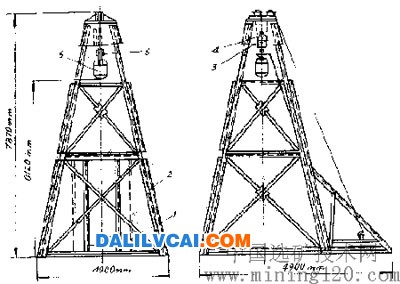

落锤式破碎机适用于破碎大型废铸件、炉渣和浮渣,分为固定式(K-21型,K-26型)(图6)和移动式(MC-32型)两种。落锤破碎是一种利用下落钢体-落锤打碎废料而进行的机械加工。落锤重量从500~1000千克到6~15吨不等。原料料块的最大尺寸为1500~2000毫米,碎后料块的最大尺寸为500~300毫米。落锤式破碎机处理重有色金属废料的能力为2.0~2.5吨/小时。

图6 K-26型小型落锤式破碎机

1-破碎位置;2-金属机架;3-高度限定器;

4-滑轮;5-吊架;6-落锤

鳄式破碎机适用于炉渣、熔剂和废蓄电池的中碎及细碎。鳄式破碎机的缩小率为3~5,作业可靠性强,使用方便。

废电缆、废导线、废汽车蓄电池、炉渣等的破碎,适宜用冲击式(锤式和转子式)破碎机。

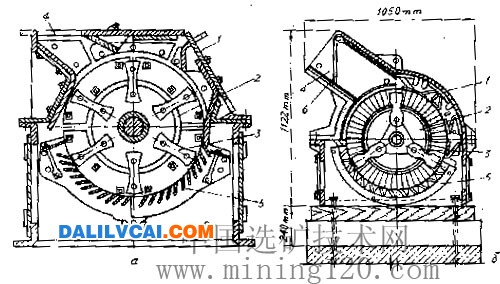

在锤式破碎机中,是由铰接在旋转转子上的锤来进行破碎的。破碎冲击力的大小,取决于锤的重量以及转子的旋转速度。

在转子式破碎机中,实施破碎的物体是牢牢固定在旋转转子上的杵槌。锤(杵槌)式破碎机的结构如(图7)所示。M8-бБ型破碎机的重量为2310千克,在直径为800毫米的转子上装有6排共96只锤。转子转速为1000转/分,装料块度为200毫米。锤式和转子式破碎机的生产率高,缩小率大(可达50)。破碎能力和破碎质量取决于卸料筛的类型、筛孔尺寸、锤(杵槌)与筛之间的距离。这一距离可根据被破碎物料的种类加以调节。破碎废电缆时,间距一般用15~20毫米;破碎废导线时,间距为2~3毫米;破碎废铸件时,间距一般用15~20毫米;破碎废导线时,间距为2~3毫米;破碎废铸件时,间距为35~45毫米。

图7 M8-бБ型(a)和M6-4Б型(δ)锤式破碎机

1-机壳;2-转子;3-活动垂;4-装料口;5-下料筛;6-防护板

苏联国内有些再生有色冶金企业采用(前)西德林德曼公司和美国哈密密尔公司的破碎机加工废有色金属。哈密密尔公司的破碎机(图8)有一个预压装置,因此提高了破碎能力。破碎机的转子上装有数个活动的铸钢锤,破碎后的物料经格筛卸出。破碎机机壳的内衬是耐磨钢做的护面板,用螺栓固定。机盖打开,物料即可进入破碎机内。使用这种破碎机可以处理最大尺寸为3000×1400毫米、厚达10毫米的废板以及1100×600×600毫米的块状废料。破碎后的物料块度为0~150毫米。破碎机的破碎能力达10~20吨/小时。

图8 哈密密尔公司的破碎机

1-预压装置;2-转子;3-活动锤;4-切割杆;5-格筛;6-机盖

林德曼公司的破碎机(图9)可以破碎长度在5000毫米、宽度在1400毫米以内的废件与废料(压制后的废汽车壳体)。装料采用供料辊或带式传送装置。林德曼KR-175/160型破碎机有一个直径1750毫米、长度1600毫米的转子,转子上安装有26个锤,每个锤的重量为26千克。转子转速600转/分。成套设备包括一个风力分选机及磁选和吸尘系统。

图9 林德曼破碎机示意图

1-配有供料辊和带式传送装置的装料系统;2-专用型机壳;

3-撕裂和预碎用铁砧;4-反射及弹回挡边;

5-废料块;6-筛7-上筛截止阀;8-大颗粒卸出阀;

9-进入吸尘系统的细粒出口处;10-锤;11-传送装置;12-振动传送装置

在破碎含铝废料时,设备生产率可达20吨/小时,破碎后的料块尺寸为0~85毫米。由吸尘装置排放出的空气含尘量不超过20毫克/米3。

白俄罗斯再生有色金属管理局计划采用其中包含有林德曼破碎机的流水线,用于处理铅包皮或铝包皮以及编织外皮的废铜电缆。流水线的处理能力为2.5吨/小时。

再生原料的细碎采用锤式破碎机、刀式粉碎机以及磨碎机、碾机和粉磨机。ИПР型粉碎机适用于在风选工静电分选前对废电导线的细碎。ИПР-450型转子式粉碎机由剪切室、装料口、下料筛、传动装置和通风系统组成。机身上装有固定刀。带活动刀的转子在剪切室内旋转。刀与转子间的切距调节范围为0.3~0.4毫米。机身下部有一个可拆卸的筛子,粉碎后的物料经筛子卸出。原料的块度为300毫米。粉碎机的生产能力,处理废蓄电池为1500~2000千克/小时,处理废电导线为400~500千克/小时。