传统的金属铸造方式生产的铸锭为边部是粗大的柱状晶,逐步过渡到中心部位的细小等轴晶。这种组织在下一步的压力加工过程中,粗大的柱状晶影响了材料的加工性能,易产生缺陷,且使得加工成品率降低。常规的铸造方法还在铸锭的表面产生铸造波纹、皱折,冷隔及表面铸造裂纹;在铸锭内部产生气孔、疏松、夹杂等缺陷。为了扭转这一现状,材料工作者进行了大量的研究工作,采取的措施主要有电磁搅拌法、添加人工晶核法、机械搅拌法、振动法、强脉冲法、超声波法等多种方法。采取这些方法可从不同程度上降低或消除上述缺陷的产生和存在。电磁搅拌是利用电磁力的搅拌作用力,对半固态熔体进行搅拌,打破常规金属凝固过程中的几个步骤及结晶过程。对半连续铸造和连续铸造来讲,作用力施加的部位主要是结晶区。电磁技术的主要优点有:1、不需加晶粒细化剂即能获得细小的等轴晶,组织细小、均匀、致密;2、消除了常规铸造方法中出现的粗大树枝晶和柱状晶,减少或消除了铸锭表面和内部的铸造缺陷;3、对于密度差较大、固溶度较小的不同金属制备成合金的难度大大降低;4、铸锭的表面光滑、平整,可减少铣面量或不用铣面,直接加工。

电磁搅拌法是近几年来发展较快的一项技术,下面着重对这一技术领域的情况进行叙述。

电磁铸造技术的发展概况

在上世纪六十年代,苏联学者I.N.格兹列夫发明了电磁铸造法(EMC),并于1966年在试验室中成功地利用EMC技术制取了第一根金属铸锭,将该方法于1968年申请了专利。在1969年于工业上铸造了直径达200mm至500mm的圆锭,以后,美国的Kaiser化学铝公司、Reynold公司、瑞士铝公司先后引进了该项专利技术,并在此基础上大大地发展了该项技术。

1978年美国的阿卢马克斯工程金属工业公司(AEMP)利用该项技术生产出符合要求的圆锭。目前美国的阿卢马克斯公司用立式铸造法和水平铸造法生产直径为75mm和150mm的圆锭,供世界各国半固态成形加工厂使用。日本在1988年成立了专门的金属半固态加工开发研究公司,该研究开发公司的研究资金及活动经费由川崎制铁、住友金属、神户制铁、三菱重工等公司提供。

在电磁技术成功地应用于铝工业领域并生产出合格的扁锭和圆锭后,人们仍在不断地探索该项技术在其他金属和合金的铸造生产中应用的可能性。目前世界上在该项技术领域内处于技术领先地位的有美国、日本、法国、英国、意大利等国家。美国的奥林公司对铜及铜合金的电磁铸造方法进行了研究,并开发出相应的电磁铸造装置;日本的古河光明等研究了电磁铸造技术在镁合金生产中的应用,设计出应用装备;日本的中野合金公司在复杂黄铜水平连铸管坯的生产工业上,也采取了电磁铸造技术。锌合金、镁合金的电磁铸造应用也有相关的报道。

对于铝薄板的连铸轧生产,采用电磁铸造法最早由日本的浅井滋生提出,美国能源部也申报了电磁铸造铝板坯的专利。20世纪70年代中期,东北轻合金加工厂首先在国内开展了这项工作,1982年试Ф482mm的铝合金圆锭。“七五”期间,由中国有色金属工业总公司主持,将该项技术的国产化列入了攻关计划,有多个铝加工企业及大专院校、科研院所参与该项工作并取得很大进展。在上世纪80年代,西南铝加工厂引进了原民主德国的电磁铸造技术,在随后的引进、消化、吸收过程中,掌握了该项技术并得到了提高,取得了良好的应用效果。西北铝加工厂与中南大学进行合作,开发出铝带坯的电磁铸造在连铸轧工业中的应用技术,晶粒细化效果良好,并取代了Al-Ti-B晶粒细化剂的作用。近期国内有多个铜加工企业与有关院校合作,对电磁铸造技术在铜锭坯铸造工艺上的应用进行了开发尝试,并取得一定的经验。

电磁铸造技术在铜加工行业的应用

目前,由于电磁铸造技术的优越性,引起国内众多铜加工企业的密切关注。电磁技术在铜加工行业的应用初步预期在以下几个方面:

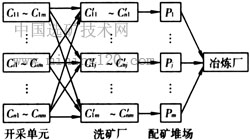

1、半连续铸造圆锭、扁锭的生产工艺中的应用。主要以改变结晶器的整体设计为主,在原结晶器的基础上增加电磁感应线圈,利用电磁搅拌力对材料的组织进行调整和改变;

2、水平连铸棒坯及管坯的生产工艺中的应用。也为改进结晶器的组成,增加电磁感应线圈,调整结晶器冷却水的水路结构,因为水平连铸存在着重力对凝固结晶的影响,并且液穴的大小及形状与半连续铸造有差别,所以技术难度可能比半连续铸造要大些。据有关企业讲,从初步试验得知紫铜铸棒的含氧量明显降低很多,晶粒细小,表面质量也大大提高,搅拌作用显著,还没解决的问题为结晶器的寿命降低且易损坏,铸造速度还没提高上来,工业大规模生产还需进一步探索实践;

3、带坯的水平连铸工艺中的应用。因连铸带坯的宽厚比较大,电磁线圈的设计较前两种又不一样,并应以设计成多极感应线圈为佳。

4、在上引线坯或管坯中的应用。由于材料本身尺寸较小,故预计效果及经济价值不明显。

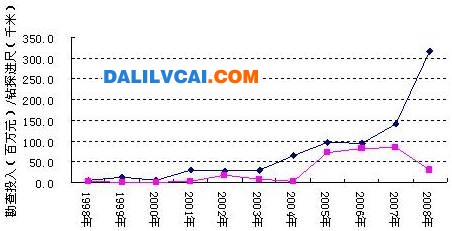

总之,对于铜合金来讲,该项技术的应用将有着广阔的市场前景,其经济价值十分巨大。据有关资料报道,由于电磁铸造不存在着边部成分偏析及粗晶层,所以只需很少的铣面或完全不铣面即可进行轧制,且轧制后的板材也不裂边,因而省去了切边工艺,提高了产品的成品率,这样的经济价值是十分可观的。美国每生产1吨电磁铸锭可产生60美元以上的效益。如果按我国每年60万吨铜板带的产量,使用该项技术使成品率每提高一个百分点,则可减少投料1.2至1.5吨,按1.3万吨计算,就可节约这部分消耗的能源、人工工时等成本就达4000多万元;提高两个百分点就可减少成本近亿元。尤其是对于锡磷青铜带材等成品率较低的产品来讲,效果就更好了。全国目前该项产品的产量约为3万吨左右,平均成品率约为40%,若通过采用该项技术使成品率提高到50%,其经济效益就是上亿元,而这一点相信是可以实现的。

对于多元铜合金来讲,添加的合金元素由于种类较多而元素的特性差异又较大,控制并生产出合格的满足要求的铸锭一直是生产实践中的一大难关。而采用该项技术后,可大大降低其的难度,使企业在开发这些新产品时实现投入少、产出高的经营生产模式。由于电磁铸造技术需在原有的传统铸造设备上增加新的电源系统、电磁成型系统、控制检测系统等装置。所以比较适合于批量大、产量大、品种单一的企业使用,而对于品种多、批量少的企业来讲,就不易采用,因为对于每一种规格,其电磁成型系统及相配套的电源系统、检测系统都有差异,使得铸造成本反而升高。近年来,我国的铜加工行业由于竞争比较激烈,使得彼此之间均在提高自身素质,加强管理上下功夫以降低生产成本,提高生存能力。但是,科学技术是第一生产力这一条应用的不尽人意。当靠传统的手段挖潜达到一定程度时,可挖掘的题材就十分有限了。应该在如何提高生产工艺的水平及科技含量上下功夫,我相信谁先尝这个螃蟹谁就先受益,这一点是不容置疑的。