摘 要:采用光学显微镜,扫描电子显微镜,透射电子显微镜,电子探针X射线微区分析仪和定量图像分析仪研究了3004铝合金铸态和均匀化退火态的显微组织以及均匀化退火温度和时间对显微组织的影响。在铸态组织中发现了一种新的富MgSiCu的共晶体。在均匀化退火过程中发生β→α相变和α弥散相的脱溶析出。在试验条件下,最佳均匀化退火工艺为615℃,20h。经此工艺处理可获得较均匀的显微组织。

关键词:Al-Mn-Mg合金;均匀化退火;显微组织

Key words: Al-Mn-Mg alloys; homogenizing annealing; microstructure

在过去20年间,3XXX系铝合金一直被用作饮料罐体材料,世界各国对该系合金进行了大量的研究[1~6]。目前对此类罐体合金的需求量在逐年增长,预计在未来相当长的时间内这种增长趋势不会减弱[7]。铝罐的制造工艺包括合金铸造,铸锭均匀化退火,热轧,再结晶退火和最终冷轧。其中均匀化退火是最关键的工艺。因为均匀化退火后的显微组织决定了后续工艺的组织状态,进而影响铝罐的最终性能。本文研究了当前大量使用的罐体材料——3004合金的铸态和均匀化退火态的显微组织,并着重研究了均匀化退火工艺对第二相粒子的影响以及均匀化过程中发生的α相变。 1 试验材料及方法 试验合金的化学成分是(massfraction,%):1.20Mn,1.10Mg,0.28Si,0.48Fe,0.20Cu,其余为Al。铸锭在空气炉内进行均匀化退火,然后淬入室温水中。退火温度分别为595℃和615℃,退火时间为5,10和20h,加热速率为5℃/min。

采用光学显微镜(OM),JSM-5800型扫描电子显微镜(SEM)和JEOL-2000透射电子显微镜(TEM)进行显微组织观察。金相试样采用混合酸腐蚀。第二相粒子的成分用JXA-8600型电子探针X射线微区分析仪(EPMA)测定。第二相粒子的体积分数(面积百分数)和尺寸用LECO-2000型图像分析系统测定。用于成分分析和定量图像分析的试样只抛光不腐蚀。 2 试验结果与分析 2.1 铸态显微组织

图1示出了铸锭的光学显微组织。由图可见,铸态组织是不均匀的,主要由树枝状的α-Al相和枝晶间的共晶体组成,共晶体中含有粗大的金属间化合物粒子,这些粒子呈骨骼状、块状和片状。EPMA成分分析结果表明,大部分金属间化合物粒子是Al6(FeMn)相,少量的是Mg2Si相。Mg2Si相为细小的黑色骨骼状粒子(见图1(a))。在晶界附近或者枝晶臂之间,甚至在共晶α-Al内部存在许多细小的第二相粒子(见图1(c))。在透射电镜下可以看到,这些粒子为针状,并且沿着基体〈100〉α-Al方向生长(见图2)。因此可以推断这些针状相是Mg2Si相,该相是在合金凝固之后铸锭冷却期间从固溶体中析出的,共晶α-Al中Mg2Si相存在可以证实这一点。

图1 在铸态组织中发现一种圆形(或椭圆形)粒子。在高放大倍数下可见该粒子为两相层片相间的共晶体(见图1(b))。该共晶体的直径约为4~10μm,其中的两种片状共晶相的片间距小于EPMA的束斑直径(2μm),无法分别测定它们各自的成分,只能测出该共晶体的平均成分。EPMA的半定量测量结果表明,该共晶体含有(molefraction,%):15.03Mg,14.18Si,4.68Cu,<0.55(Mn+Fe)和65.57Al。这种富MgSiCu的共晶体尚未见有文献报道。有关该共晶体的特性和其对合金性能的影响有待进一步的研究。

在3XXX系合金的铸态组织中通常存在两种主要的初生第二相粒子——β-Al6(FeMn)和α-Al12(FeMn)3Si,两种粒子的相对含量取决于具体的合金成分和凝固速率[8]。在本试验所采用的铸锭中,仅检测到少量(体积分数小于10%)的初生α-Al12(FeMn)3Si粒子。两种初生第二相粒子的形貌无显著差别。

图2 2.2 均匀化态的显微组织

图3显示了均匀化态的光学显微组织。均匀化处理使骨骼状、块状和片状粒子球化,使针状Mg2Si相溶解,同时在晶内析出细小的弥散相。595℃均匀化处理后第二相粒子的球化不完全,弥散相分布亦不均匀,即在晶界和粗大第二相粒子附近存在弥散相无析出带。此无析出带形成的原因是Mn在晶内偏聚和在含Mn第二相粒子内部的富集所导致的上述区域Mn的贫化[9]。在较高的均匀化温度(615℃)下原子扩散速率较快,因而第二相粒子充分球化,且弥散相无析出带较窄,第二相粒子和弥散相分布较为均匀。延长加热时间同提高均匀化温度有着类似的作用,但是前者的作用小于后者。光学显微组织的观察结果表明,本试验所采用的均匀化退火工艺中,615℃加热20h是较好的工艺。

图3 均匀化退火态的光学显微组织

Fig.3 Optical microstructure in homogenized state

(a)—595℃, 20h; (b)—615℃, 5h; (c)—615℃, 20h 2.3 均匀化处理对初生第二相粒子几何特征的影响

表1列出了铸态和均匀化退火态初生第二相粒子的体积分数和平均尺寸。铸锭中的初生第二相粒子的体积分数为4.1%。595℃均匀化退火对初生第二相粒子的体积分数影响甚微,但是初生第二相粒子的尺寸和纵横比小于铸态,并且随着加热时间由5h延长至20h,初生第二相粒子的平均尺寸和纵横比分别由17.3μm2和2.29减小至14.4μm2和1.95。615℃均匀化退火使初生第二相粒子的体积分数减少至3.5%~3.6%。第二相粒子的平均尺寸和纵横比分别减小至10.1~10.6μm2和1.81~1.50。以上试验结果表明,在本试验条件下均匀化退火温度对初生第二相粒子的影响大于加热时间。在较高的温度下,原子扩散速率快,促进了初生第二相粒子的球化。另外温度高有利于不平衡共晶体和不平衡相的溶解,从而导致初生第二相粒子体积分数的减少。 表1 均匀化退火对初生第二相粒子几何特征的影响

Table 1 Effect of homogenization on primary second particle geometry铸态组织中的针状Mg2Si相

Fig.2 Needle-like Mg2Si phase in ingot 铸锭的光学显微组织

Fig.1 Optical microstructure of ingot

(a)(b)—non-etched; (c)—etched

| AlloystateArea | Area /μm2 |

Length /μm |

Width /μm |

Aspect ratio |

Volume fraction/% |

| As-cast | 21.7 | 8.4 | 3.6 | 2.35 | 4.1 |

| 595℃,5h | 17.3 | 7.7 | 3.4 | 2.29 | 4.1 |

| 595℃,10h | 16.2 | 7.4 | 3.3 | 2.23 | 4.0 |

| 595℃,20h | 14.4 | 6.4 | 3.3 | 1.95 | 4.1 |

| 615℃,5h | 10.6 | 4.9 | 2.7 | 1.81 | 3.6 |

| 615℃,10h | 10.3 | 4.3 | 2.8 | 1.54 | 3.6 |

| 615℃,20h | 10.1 | 4.2 | 2.8 | 1.50 | 3.5 |

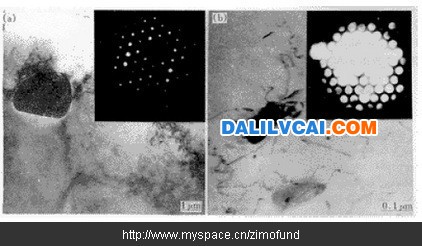

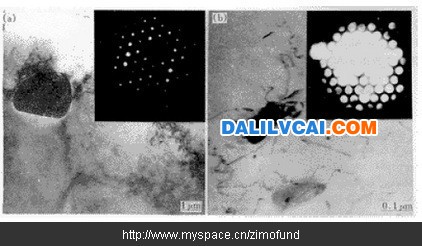

图4示出均匀化退火态初生第二相粒子形貌。由图可见,部分初生第二相粒子含有亮点。经电子探针测定,这些粒子的成分为Al12-(FeMn)3Si,即为α相[10~13];而亮点区域Si,Fe和Mn的含量较低,Al的含量相对较高,故将亮点区称为Al点[14]。含有Al点为α-Al12-(FeMn)3Si粒子的形貌特征。不含有Al点的初生第二相粒子经电子探针测定,其成分为Al6(FeMn),即为β相。

图4 α相为立方结构,其点阵常数为1.255~1.265nm[15~17]。图5(a)中的粒子尺寸约为3 μm×6.3μm,并有亮点。通过计算该粒子的选区电子衍射斑点,可知该粒子的点阵结构为立方结构,点阵常数约为1.263nm。因此可以确定图5(a)中的粒子是在均匀化退火过程中

由初生β粒子转变而成的α粒子。初步的定量分析结果显示,595℃和615℃退火20h后由β相转变生成的α相所占的体积分别为75%和40%左右。此结果表明β→α转变具有最佳温度。α相的硬度高于β相,在铝罐成型过程中可防止铝罐与模具之间的摩擦,提高罐体表面的光洁度[18]。α相的体积分数和尺寸对性能的影响还有待进一步的研究。

图5 退火后针状的Mg2Si相消失了,取而代之的是一些尺寸小于0.2μm的块状粒子,如图6(b)所示。该图中粒子的微衍射斑点花样与α相相符。因而可以认定这些细小粒子是在均匀化退火期间从基体中析出的。加热温度超过500℃时Mg2Si相溶解,使基体中Si含量增高。一部分Si通过扩散进入初生β相,促进了β相向α相的转变;另一部分Si参与脱溶析出,形成α弥散相。 3 结论 (1)在铸态合金中发现了一种新的富MgSiCu的共晶体。

(2)均匀化退火温度的升高和时间的延长,使初生金属间化合物粒子的体积分数略有减少,但粒子的纵横比和平均尺寸明显减小;初生第二相和弥散析出相分布的均匀性增大。在本试验条件下,最佳均匀化退火工艺为615℃/20h。

(3)在均匀化退火过程中部分初生β-Al6(FeMn)转变成α-Al12(FeMn)3Si相,同时从过饱和固溶体中析出α-Al12(FeMn)3Si弥散相。 作者单位:孙东立(1.哈尔滨工业大学材料科学与工程学院,哈尔滨150001;

姜石峰 高兴锡2.韩国机械材料研究院,昌原641-010,韩国)