摘 要:以铝粉和铁粉为原料,采用冷压烧结方法制备出铝-铁合金,并进行热挤压加工,研究了它的组织和性能。结果表明:随着铁含量增加,抗拉强度先升后降,伸长率下降,硬度和耐磨性增高;Al、Al-10Fe和Al-20Fe合金的磨损体积损失分别是QSn6.5-0.4的1/0.66,1/12.2和1/20.1,磨损表面呈铝基体、Al13Fe4硬质相和少量孔隙的耐磨组织。

关键词:铝-铁合金;组织;力学性能;磨损行为

1 引 言

铝合金是一类正在迅速发展的新型材料,已经对铝-软金属进行了较多的研究,但对铝-重金属的研究很少。作者采用粉末冶金方法制备出铝-铁合金,研究了合金的组织和性能,并与QSn6.5-0.4(市售锡青铜)进行了对比。

2 试样制备与试验方法

采用冷压烧结和热挤压的粉末冶金方法制备铝-铁合金。原料铝粉和铁粉的粒度为200目,配料铁的体积分数为0%,10%和20%,混粉时间为120min;冷压压力为300MPa,压制时间为6min;真空烧结,发热体为高强度石墨,真空度为10-3Pa,烧结温度为913 K,烧结时间为4 h。热挤压加工的温度为673K,挤压比为10∶1。

采用带有EDAX成分分析仪的JXA2840A型扫描电镜(SEM)观察分析微观组织结构。采用HV21000型硬度计测量硬度,载荷为1.96N,加载时间为20s。采用排水法测量实际密度。采用块-环式MM200型磨损试验机进行耐磨性试验,试样尺寸为20mm×10mm×8mm,对摩试样为调质态40Cr钢环,其尺寸为<50mm×<16mm×10mm,硬度为295HV(1.96N),试验载荷为600N,转速为400r/min,润滑油为20#机油,滴油速度为40~48滴/min,试样在磨损前后用丙酮超声波清洗,用0.1mg感度电子分析天平称量磨损质量损失,与实际密度相除得到磨损体积损失。为便于比较,以磨损体积损失评价耐磨性。

3 试验结果与分析

3.1 显微组织

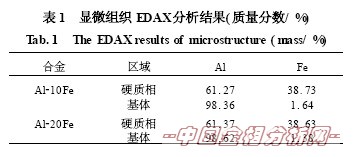

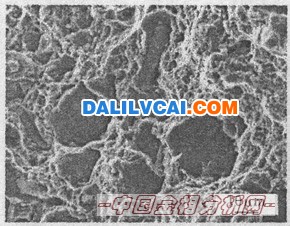

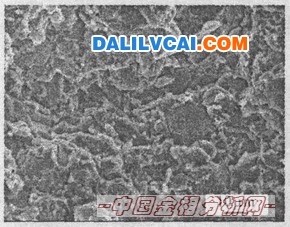

图1表明,铝-铁合金中存在较多尺寸较大的第二相,经EDAX分析(见表1)结合Al-Fe二元相图,确定出其为金属间化合物Al13Fe4。与基体铝相比,Al13Fe4硬度较高,属硬质相,是真空烧结过程中铁与铝反应生成的产物,此外还发现合金中存在少量孔隙。

(a) Al-10Fe (b) Al-20Fe

图1 铝-铁合金的SEM形貌

3.2 力学性能

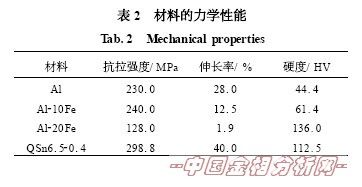

表2表明,随着铁含量增高,铝-铁合金抗拉强度先升后降,伸长率下降,硬度增高;与QSn6.5-0.4相比,铝-铁合金的抗拉强度和伸长率较低,Al和Al-10Fe的硬度比QSn6.5-0.4的低,而Al-20Fe的硬度比QSn6.5-0.4的高。

图2表明,拉伸断裂的裂纹源是粉末冶金材料中的原始孔隙及硬质相与铝基体之间的界面;随着铁含量的增高,沿晶断裂趋于明显。这从微结构上证实铝-铁合金伸长率随铁含量增高而下降是其拉伸变形的裂纹源增多所致。

(a) Al-10Fe (b) Al-20Fe

图2 拉伸断口表面SEM形貌

众所周知,粉末冶金材料随着高熔点高硬度组元的增多,致密化过程一般会变得相对困难,使材料孔隙率增高。分析认为,铝-铁合金抗拉强度随铁含量增加先升后降,是其孔隙率和硬质相综合作用的结果。在铁含量较低时,孔隙率较低,硬质相通过阻碍位错运动而强化材料,而在铁含量过高时,孔隙率较高,材料发生早期断裂,强度下降。

3.3 摩擦磨损性能

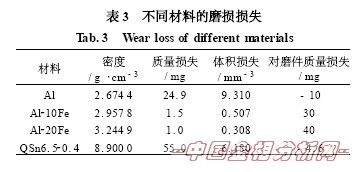

表3列出了四种材料在载荷600N、磨损4h后的磨损损失。可以看出:随着铁含量增加,铝-铁合金的磨损下降,对磨件的磨损增高;Al、Al-10Fe和Al-20Fe的磨损体积损失分别是QSn6.5-0.4的1/0.66,1/12.2和1/20.1。

(a) Al (b) Al-10Fe

(c) Al-20Fe

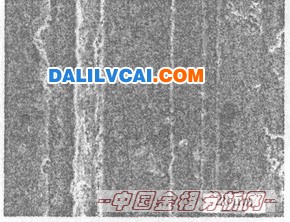

图3 载荷600N、磨损4h后磨损表面SEM形貌

图3表明,随着铁含量增加,铝-铁合金磨损表面上的塑性变形程度降低,磨损表面呈铝基体+硬颗粒+孔隙的耐磨组织。

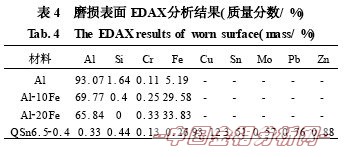

表4表明,随着铁含量增加,铝-铁合金磨损表面上从对磨件40Cr钢上转移而来的铬元素增加,这可能是Al13Fe4等硬质相对对磨件40Cr钢产生犁削而转移过来的;相比QSn6.5-0.4,铝磨损表面上铬元素较少,而Al-10Fe和Al-20Fe复合材料磨损表面上的铬元素较多。

综上可见,对于不同体系的材料,力学性能和耐磨行为没有必然关系;粉末冶金铝-铁合金具有良好的耐磨性,原因主要有:(1)磨损表面呈铝基体+硬质相+孔隙的耐磨组织,集中了软基体+硬质点和硬基体+软质点两类耐磨组织的耐磨机理,在摩擦磨损过程中,软基体被磨损下凹,硬质相支承偶件,加上存在一些孔隙,形成了储存润滑油所需的空间,保持连续油膜;(2)随铁含量增高,铝-铁合金的硬度增高,抵抗粘着和犁削的能力增高,材料耐磨性增加。

4 结 论

(1) 铝-铁合金组织主要由铝基体、硬质相(Al13Fe4)及少量孔隙组成。

(2) 随着铁含量增加,铝-铁合金抗拉强度先升后降,伸长率下降,Al、Al-10Fe和Al-20Fe的抗拉强度分别为230,240,128MPa,伸长率分别为2810%,12.5%,1.9%。

(3) 随着铁含量增加铝-铁合金硬度和耐磨性增高,Al、Al-10Fe和Al-20Fe的磨损体积损失分别是QSn6.5-0.4的1/0.66,1/12.2,1/20.1。

(4) 铝-铁合金磨损表面呈铝基体+硬质相+孔隙的耐磨组织。

粉末冶金具有独特的化学组成和机械、物理性能,而这些性能是用传统的熔铸方法无法获得的。运用粉末冶金技术可以直接制成多孔、半致密或全致密材料和制品,如含油轴承、齿轮、凸轮、导杆、刀具等,是一种少无切削工艺。 (1)粉末冶金技术可以最大限度地减少合金成分偏聚,消除粗大、不均匀的铸造组织。在制备高性能稀土永磁材料、稀土储氢材料、稀土发光材料、稀土催化剂、高温超导材料、新型金属材料(如Al-Li合金、耐热Al合金、超合金、粉末耐蚀不锈钢、粉末高速钢、金属间化合物高温结构材料等)具有重要的作用。 (2)可以制备非晶、微晶、准晶、纳米晶和超饱和固溶体等一系列高性能非平衡材料,这些材料具有优异的电学、磁学、光学和力学性能。 (3)可以容易地实现多种类型的复合,充分发挥各组元材料各自的特性,是一种低成本生产高性能金属基和陶瓷复合材料的工艺技术。 (4)可以生产普通熔炼法无法生产的具有特殊结构和性能的材料和制品,如新型多孔生物材料,多孔分离膜材料、高性能结构陶瓷磨具和功能陶瓷材料等。 (5)可以实现近净形成形和自动化批量生产,从而,可以有效地降低生产的资源和能源消耗。 (6)可以充分利用矿石、尾矿、炼钢污泥、轧钢铁鳞、回收废旧金属作原料,是一种可有效进行材料再生和综合利用的新技术。 我们常见的机加工刀具,五金磨具,很多就是粉末冶金技术制造的。