摘要:采用搅拌摩擦焊方法对6mm厚的2A12及3A21铝合金进行焊接。对其焊接速度、旋转速度及压入量等工艺参数选择不当所产生的接头缺陷进行了分析;焊接缺陷的产生与焊接热输入及焊缝塑性金属的软化相关。当热输入不足或者塑性金属的软化程度较差时都会导致焊接缺陷的形成。

关键词:搅拌摩擦焊;缺陷;2A12铝合金;3A21铝合金

随着搅拌摩擦焊(FSW)技术的推广,需要对其焊接工艺参数进行调整,以提高接头性能和焊接生产率;但工艺参数的调整会引起一些焊接问题,参数不当时会在接头中出现一些焊接缺陷。本文就影响FSW焊缝质量的工艺因素——焊接速度、旋转速度和压入量,当其参数选择不当时会使焊缝产生什么样的缺陷进行了试验和分析。

1 试验用材料及方法

试验采用2A12及3A21两种不同铝合金进行对接焊,2A12为加工硬化状态,3A21为退火状态。试板尺寸为300mm×100mm×6mm,焊前用砂纸除去表面氧化物,然后将其刚性固定在钢垫板上,进行FSW焊接。试验用搅拌头参数为:轴肩直径24mm;搅拌针直径6mm,长5.8mm。焊接时搅拌头倾斜角度为2°。

焊后沿焊缝横截面、纵截面方向制取截面金相试样,并用Keller’s试剂对抛光后的试样进行腐蚀50s,然后在光学显微镜下对接头形貌进行观察分析。

2 试验结果和分析

2.1 焊接缺陷与焊速

当旋转速度一定时,焊接速度过快及过慢均不能得到成形良好的焊缝。

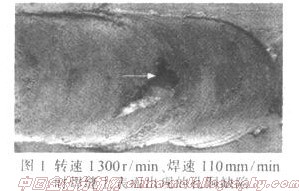

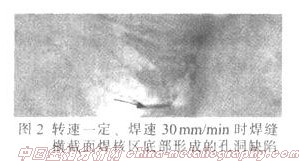

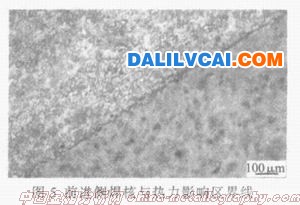

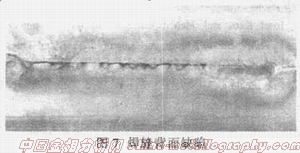

由于FSW是一种固相连接方法,所以焊接时被焊材料并没有熔化,而是在摩擦热的作用下发生软化,焊缝处金属达到塑性状态,因而焊缝内金属的塑性状态与热输入的大小相关。FSW焊接中焊接热量主要来源于搅拌头与被焊工件之间的摩擦热。当搅拌头转速一定时,由摩擦生成的热量一定,焊缝单位长度上的热输入则随着焊接速度的增加而减少,被焊金属的软化程度也就随着焊接速度的增加而变差。若焊接速度过快就使得焊缝处金属达不到塑性状态,因而金属的流动性差,则在焊缝表面形成如图1所示的空洞。若焊接速度过慢,则会在焊缝横截面焊核区底部形成如图2箭头所指的孔洞缺陷。此孔洞缺陷一般沿着焊缝走向分布,从焊接开始到终止一直存在,最终形成如图3所示的隧道型缺陷。

图2左侧为返回侧,右侧为前进侧,从图中可看出孔洞缺陷主要存在于前进侧。孔洞形缺陷的形成主要是FSW焊接过程中焊缝前进侧与返回侧金属的流动方式不同。焊缝前进侧与返回侧塑性金属受到搅拌针的剪切力作用及搅拌针前方塑性金属向后的挤压力作用而流动。在前进侧塑性金属受到搅拌针的剪切力及焊接方向的塑性金属的挤压力方向相反。同时由于低的焊接速度降低了搅拌针前方塑性金属向后的挤压作用,因而在焊接过程中前进侧大量塑性金属被搅拌针剪切到返回侧且前方的塑性金属无法及时的填充搅拌针后方空间而形成孔洞。而返回侧金属所受搅拌针剪切力与焊接方向的塑性金属的挤压力方向相同,焊后大量金属沉积在返回侧,因而焊接过程中的孔洞缺陷大多出现在前进侧。

2.2 焊接缺陷与转速

焊接速度不变,转速不同时,其焊接热输入不同。图4为不同转速下用ANSYS软件模拟出的FSW进行到50s时被焊件表面的温度分布,可看出不同转速下被焊件上的温度差异。转速较大时工件上任意一点的温度都比转速较小时工件上同一点的温度要高。转速增加,单位时间内搅拌针周围塑性金属之间的摩擦次数增加,因而所产生的摩擦热也随着转速的增加而变大。当热输入合适时,被焊金属达到一个很好的软化状态,在搅拌针的搅拌作用下发生充分的塑性流动,最终形成理想的焊缝。转速过低则热输入不足,焊缝内塑性金属软化不足,就会形成如图5所示的焊缝前进侧焊核区与热力影响区的界线。界线左侧为焊核区,晶粒为近球形的精细等轴晶,右侧为3A21防锈铝热力影响区。由于焊接过程中焊缝前进侧塑性金属受到搅拌针的剪切力方向与焊接方向的塑性金属的挤压力方向相反,同时由于焊接热输入不足,降低了前进侧焊核区与热力影响区金属的软化程度,因而影响了金属层之间的结合而形成明显的界线。

2.3 焊接缺陷与压入量

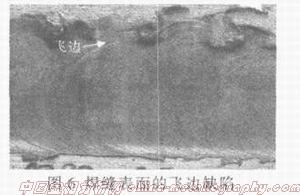

为了保证焊后能得到良好的焊缝,FSW时必需要保证一定的焊接压入量,但过多及不足的压入都会导致焊接缺陷的产生。压入量过大,会使金属从焊缝两边溢出而形成如图6所示的飞边;压入量过小时则使得轴肩对焊缝塑性金属的压力减小,焊接过程中焊缝处的塑性金属只受搅拌针的作用而会出现轴肩旋转痕迹不连续的现象。更重要的是,压入量过小就减少了轴肩与上表面的摩擦热,而且由于搅拌作用使内部金属被搅至表面,焊缝无法填充因而形成了如图7所示的焊接缺陷,从而影响焊缝的成形。

3 结论

(1)搅拌头旋转速度一定,焊接速度过快与过慢时均不能得到良好的焊缝。焊速过低使得焊缝前方塑性金属向后挤压力变小而无法填充搅拌针行走时的空腔;焊速过快,焊缝单位面积热输入减少,焊缝表面易形成孔洞缺陷。

(2)搅拌头旋转速度的大小决定FSW时热量的大小,转速过低会使焊缝前进侧焊核区与热力影响区塑性金属流动趋势不同而易形成界线。

(3)焊接时压入量过大易产生大量的飞边,而压入量不足时则会在焊缝背面形成沟槽缺陷。

搅拌摩擦焊方法与常规摩擦焊一样.搅拌摩擦焊也是利用摩擦热作为焊接热源。不同之处在于.搅拌摩擦焊焊接过程是由一个圆柱体形状的焊头(welding pin)伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化.同时对材料进行搅拌摩擦来完成焊接的。焊接过程如图所示。在焊接过程中 工件要刚性固定在背垫上,焊头边高速旋转.边沿工件的接缝与工件相对移动。焊头的突出段伸进材料内部进行摩擦和搅拌,焊头的肩部与工件表面摩擦生热,并用于防止塑性状态材料的溢出,同时可以起到清除表面氧化膜的作用。 在焊接过程中,焊头在旋转的同时伸入工件的接缝中,旋转焊头与工件之问的摩擦热,使焊头前面的材料发生强烈塑性变形,然后随着焊头的移动,高度塑性变形的材料流向焊头的背后,从而形成搅拌摩擦焊焊缝。搅拌摩擦焊对设备的要求并不高,最基本的要求是焊头的旋转运动和工件的相对运动,即使一台铣床也可简单地达到小型平板对接焊的要求。但焊接设备及夹具的刚性是极端重要的。焊头一般采用工具钢制成,焊头的长度一般比要求焊接的深度稍短应该指出,搅拌摩擦焊缝结束时在终端留下个匙孔。通常这个匙孔可以切除掉,也可以用其它焊接方法封焊住。 关于在搅拌摩擦过程中界面原子的运动现在仍处于研究阶段