天生港电厂 曹建中

现场金相试样的制备往往受到众多因素的制约,如位置复杂、环境恶劣,磨制试样非常费时费力等。若采用机械抛光,则往往没有水源,只能以少量酒精代水,代价不小而效果却不好,虽能磨制到4#、5#号砂纸细度,划痕不一定全部消除,有时反而会产生金属扰乱层,影响组织的评定。若采用经济、快速、效果良好的电解抛光代替机械抛光,情况就会明显改善。

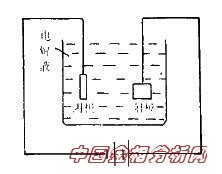

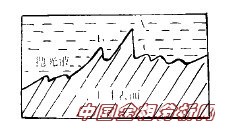

电解抛光是一种化学反应过程,如图1所示。抛光前试样的微观不平整性如图2所示。

图1 电解抛光原理 图2 工件表面削平过程

可以看到高低不平的试样表面是如何被化学反应削平而达到抛光的目的。图2所示的A点处电解液厚度最薄,故电阻值最低,电解时通过的电流最大,所以此处溶解最快;B点的“牺牲”速度次之,这是电解中的溶解过程。当高处被不断削低,溶解速度逐渐变缓,并与析出金属的速度趋于相同,达到一种电解平衡,这时基体变得相当平整,达到了抛光的目的。由于电解时溶解能力较强,故对试样的光洁度要求不高,只要磨制到2#砂纸细度即可。

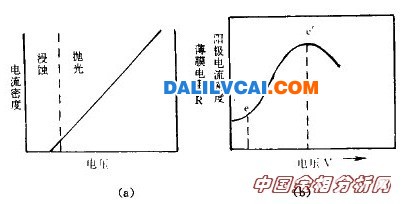

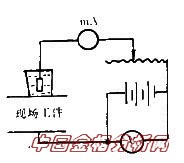

图3 铁合金电解抛光特性曲线 图4 抛光设备示意图

现场选用上海科艺光学仪器厂的抛光设备,但其电解抛光规范太笼统,实际运用时效果不佳。影响抛光效果的因素是多方面的,图3是铁合金的电解抛光特性曲线。在图3中可以看到,电压极低时,薄膜电阻值的变化很小,无电阻液薄膜形成;电压略升高,虽有薄膜产生,但不稳定;电压升高到e点始能形成稳定的薄膜,产生抛光作用;在e-e’段电压继续升高,其电阻值亦急剧升高,薄膜厚度增加,此时达到最佳抛光效果;若电压继续升高超过V'e,薄膜被击穿,电阻反而下降,无抛光作用,反有点蚀作用。通过反复试验,得出了电厂用钢的最佳抛光电压。抛光工艺的具体规范如下:

抛光液:10%高氯酸十酒精液

电流:0. 2A/cm2恒定

电压;起始12V,渐加至40V

时间:180s

抛光设备示意图如图4所示。

抛光结束后用湿酒精棉球轻轻擦拭工件表面,即可进行腐蚀。

值得注意的是,现场操作时一定要注意氧化层对电解抛光电流的影响,氧化层的导电性差,为此一定要去掉.阳极与试样接触处的氧化层。

笔者已将电解他光工艺广泛运用于本厂的生产中,在主蒸汽管道、再热蒸汽管道、各种大小螺栓的现场金相检验中取得了令人满意的效果。此外,电解抛光对软金属或有色金属、有腐蚀产物的爆破口及石墨化的钢铁材料的抛光有独特的作用。不过,由于电解抛光对材料化学反应的不均匀性,对显微偏析特别敏感,故对偏析显著的金属材料,如铸铁及作夹杂物检验的金属试样的抛光还有困难,它还不能完全替代机

械抛光。

在图3的曲线中可以看出,小电压微电流具有浸蚀作用。这是因为金相组织各相之间、晶粒及晶界之间的析出电位不一致,在微电流作用下各相及晶粒与晶界的浸蚀深浅不一,从而显示出组织形貌,这是电解抛光的下一步骤—电解浸蚀—的理论依据,目前尚待在实践中找出理想的浸蚀规范。

电解抛光原理现在世界各界人士争论很多,被大家公认的主要为黏膜理论。该理论主要为:工件上脱离的金属离子与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚,因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平的过程。

电解抛光原理现在世界各界人士争论很多,被大家公认的主要为黏膜理论。该理论主要为:工件上脱离的金属离子与抛光液中的磷酸形成一层磷酸盐膜吸附在工件表面,这种黏膜在凸起处较薄,凹处较厚,因凸起处电流密度高而溶解快,随黏膜流动,凹凸不断变化,粗糙表面逐渐被整平的过程。