采用异型铸造技术生产出与所需形状相同的铸棒,进而方便地锻造出铝双“V”形摆臂,可以使锻造工序简化,

同时也改善了原材料和废料的处理成本,减小了锻造设备的吨位。这种生产方式使得锻铝双V形摆臂可以经济地

应用在汽车独立悬架上。

图1 双“V”形悬架多用于豪华轿车、运动型多用途乘用车(SUV)等

轻量化的挑战

汽车的轻量化设计有效地改善了其燃油性能,汽车上的许多钢质的零部件正在被铝件所替代,同样,铝件也越来

轻量化的挑战

汽车的轻量化设计有效地改善了其燃油性能,汽车上的许多钢质的零部件正在被铝件所替代,同样,铝件也越来

越多地应用在悬架上。

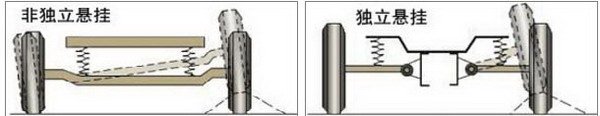

悬架分为非独立悬架和独立悬架两种。独立悬架易于提高汽车驾驶的稳定性,有效地减少噪声、振动,提高舒适

悬架分为非独立悬架和独立悬架两种。独立悬架易于提高汽车驾驶的稳定性,有效地减少噪声、振动,提高舒适

性,应用越来越广泛。

独立悬架又可分为三种形式:麦佛逊式 (McPherson)、双“V”形式 (double wish bone)和多连杆式

独立悬架又可分为三种形式:麦佛逊式 (McPherson)、双“V”形式 (double wish bone)和多连杆式

(multi-link),其中,双“V”形悬架(见图1)多用于豪华轿车、运动型多用途乘用车(SUV)等,主要原因

是其有更好的汽车驾驶稳定性能,可提高汽车的刚性,从而可以更好地减少噪声、振动和不平顺性。

图2 异型铸造的棒坯和切削后的片件

应用在悬架上的部件要求具有优异的性能,因此,悬架上使用的铝件大多是锻造件。在双“V”形悬架的制造中

,采用铝生产双“V”形摆臂,传统的方法是使用铝圆棒作为锻造毛坯进行生产,但是其高昂的成本和复杂的锻

造工序都限制了铝双“V”形摆臂在悬架上的应用。

“异型铸造技术”的突破

诺贝丽斯(韩国)有限公司开发出了全球独有的“异型铸造技术”,使用直冷铸造法可生产出与最终所需形状几

“异型铸造技术”的突破

诺贝丽斯(韩国)有限公司开发出了全球独有的“异型铸造技术”,使用直冷铸造法可生产出与最终所需形状几

乎相同的铸棒。将铸棒切割成一定厚度的片件,然后进行导圆角和超声波探伤,就可成为锻造的毛坯,最终生产

出品质优异的铝双“V”形摆臂。异型铸造的棒坯和切削后的片件如图2所示。

与传统圆棒锻坯相比较,异型铸造的片件锻坯可以使锻造工序简化,节省了弯曲工序,极大地提高了锻造的出材

与传统圆棒锻坯相比较,异型铸造的片件锻坯可以使锻造工序简化,节省了弯曲工序,极大地提高了锻造的出材

率,同时也改善了锻造厂家的原材料和废料的处理成本,减小了所需锻造设备的吨位。采用快速冷却方式,异型

铸造也能获得细密的晶粒结构(见图3、图4),不需要像圆棒铸造后必须切削圆棒表面以消除冷却偏析层。

图3 晶粒尺寸

基于上述优点,韩国和美国的汽车制造商已开始采用这种异型铸造片件,直接锻造出铝质的双“V”形摆臂。这

种锻铝双“V”形摆臂主要应用于豪华轿车和配置2.4~4.6L发动机的运动型多用途乘用车(SUV)上。

图4 晶粒金相

结语

异型铸造的技术突破使得锻铝双V形摆臂可以经济地应用在汽车独立悬架上,并减轻了重量,从而达到轻量化的

目的。这种新技术的应用还可以让汽车底盘设计师有一个更好的选择——改善汽车的乘坐舒适性,同时又能够减

轻重量,达到节能省油和减少CO2排放、保护环境的目的。

独立悬挂系统是每一侧的车轮都是单独地通过弹性悬挂系统悬挂在车架或车身下面的。其优点是:质量轻,减少了车身受到的冲击,并提高了车轮的地面附着力;可用刚度小的较软弹簧,改善汽车的舒适性;可以使发动机位置降低,汽车重心也得到降低,从而提高汽车的行驶稳定性;左右车轮单独跳动,互不相干,能减小车身的倾斜和震动。不过,独立悬挂系统存在着结构复杂、成本高、维修不便的缺点,同时因为结构复杂,会侵占一些车内乘坐空间。

现代轿车大都是采用独立式悬挂系统,按其结构形式的不同,独立悬挂系统又可分为横臂式、纵臂式、多连杆式、烛式以及麦弗逊式悬挂系统等。