1 试验材料与试验方法

|

|

图1 试验加工前后的试验件 |

2 试验结果与分析

- 积屑瘤与切削温度、加工体积、切削速度之间的关系

- 积屑瘤与切削温度之间的关系

- 由于切削直径以每切削一次减少2×2.5mm=5mm的等比例变细,而转速为一定,所以切削速度递减。同时虽然背吃刀量为2.5mm,但由于切削直径递减,所以切削面积递减,再加上每次的切削加工长度也随之有所减小,所以切削体积、切削时间也逐渐减少。因此刀具的磨损、发热及切削热都将有所不同。这些都将不同程度地对积屑瘤的大小及形成有所影响。

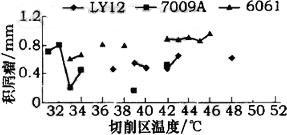

图2 积屑瘤大小与切削温度之间的关系

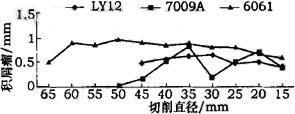

图3 积屑瘤大小与切削速度之间的关系

图4 积屑瘤大小与切削体积之间的关系- 图2所示为积屑瘤大小与切削温度之间的关系,显示了LY12、7009A和6061三种铝合金材料的积屑瘤大小与切削温度之间的关系。这里的积屑瘤大小为前刀面上的积屑瘤高度。可见,图线虽然有些波动,但除7009A的关系曲线有下降外,积屑瘤大小随着切削温度的升高有所增大。6061整体上大于LY12,黏刀相对严重,易于形成积屑瘤。而7009A,积屑瘤之所以随着温度增加呈减小趋势,是由于其延伸率较大,在切削过程中切屑断屑困难,直径Ø30时切屑缠绕过于严重致使积屑瘤有所脱落所致。

- 由于切削直径以每切削一次减少2×2.5mm=5mm的等比例变细,而转速为一定,所以切削速度递减。同时虽然背吃刀量为2.5mm,但由于切削直径递减,所以切削面积递减,再加上每次的切削加工长度也随之有所减小,所以切削体积、切削时间也逐渐减少。因此刀具的磨损、发热及切削热都将有所不同。这些都将不同程度地对积屑瘤的大小及形成有所影响。

- 积屑瘤与切削速度、加工体积的关系

- 图3、图4所示分别为积屑瘤大小与切削速度和切削体积的关系。虽然三种材料的情况各有不同,但在总体上,每种材料积屑瘤的大小均随着切削速度和体积的增加而增加,然后再随着切削速度和体积的增加而减小,中间部分值较高。这种现象与上述切削区温度即切削热有关,当切削速度高时,由于排屑良好,切屑带走大量切削热;切削速度低时,发热量相对较少,故积屑瘤偏小。积屑瘤大小与切削体积的关系也呈现类似情况,原因相同,这是因为在本切削试验中,切削体积大时切削直径也大,切削速度也高,反之则低。

- 铝合金6061的积屑瘤大小高于LY12,在很大范围内积屑瘤都显示比较大的数值。这是由于6061极富黏性的缘故。黏性大,切削加工摩擦大,所以在加工过程中切削温度一直很高,并且难以降低,因此积屑瘤大。

- 7009A的情况特殊,积屑瘤大,但有脱落现象。这是由于切屑缠绕严重所致。

- 另外,采用7009A进行转速为560r/min条件下的较高速切削试验,结果发现在此情况下,积屑瘤不易产生。这是因为,当转速高到一定程度以上时,即使切削直径变小,切削速度仍保持较高的数值,排屑保持良好,切削区温度不易升高,切屑的黏结得到缓和的缘故。

- 由上述分析得到结论:在转速一定、背吃刀量一定的情况下,影响积屑瘤大小的基本原因与工件的直径、加工体积有关,与切削线速度有关,更主要的是与切削温度有关,随着切削温度的增加,积屑瘤大小增加,而随着切削速度增加积屑瘤则由小变大再由大变小,即当增加到峰值后又随着切削速度的增加而降低。其峰值所对应的切削速度随材料的不同而不同。即当切削速度高于一定值时,积屑瘤将不易产生,这是由于当切削速度较高时切削热大部分都被切屑带走,同时由于速度加快,刀具前刀面与切屑底部滞留层之间的摩擦力比较小的缘故。而在低速时,由于背吃刀量一定且不大,单位时间内的金属切削体积少,所以发热量也少,因此,积屑瘤产生也相对小。虽然几种材料材质有所不同,毛坯直径也略有不同,但从它们的规律来看,还是比较一致的。

a)LY12-Ø40时的积屑瘤

c)LY12-Ø15切屑

b)LY12-Ø15时的积屑瘤图5 LY12积屑瘤图

a)7009A-Ø50时的积屑瘤

c)7079A-Ø15切屑

b)7009A-Ø15时的积屑瘤图6 7009A积屑瘤图 - 积屑瘤与切削温度之间的关系

- 加工过程中的积屑瘤

- 图5、图6所示是以上各种材料在不同切削直径时相对应的积屑瘤图,其中包括各个加工阶段的积屑瘤状况以及各加工阶段的切屑状况。图5a、图5b分别为铝合金LY12在加工直径为Ø40和Ø15时的积屑瘤状况图。

- 从图5可见,工件直径较小时,积屑瘤则比较明显。根据上述解释,积屑瘤大小有所不同是由于切削体积和切削温度的不同所致,当加工试验件直径大时,则切削速度高,排屑相对较好,积屑瘤形成相对缓慢,反之直径较小,切削速度较小,排屑较差,切削区温度较高,积屑瘤较易形成。

- 从图6可以明显看出,工件直径小时,积屑瘤明显较大。事实上,随着直径的变小,切屑由扁平变成卷曲,切屑始终断屑困难,导致切削区温度上升,易于形成积屑瘤,该结果与其延伸率有关。

- 图7所示是铝合金6061的积屑瘤图。

- 图7可以看到,积屑瘤带有一点尾巴,显示了积屑瘤黏结叠加的真实过程、状况。无论直径大还是小,都有积屑瘤形成。

3 结语

的结论如下。

- 积屑瘤大小与切削区温度成正比。

- 与切削钢件类似,切削铝合金时,转速越高越不易产生积屑瘤,而在中转速情况下则极易产生积屑瘤,即积屑瘤的产生与转速有关。这是因为低转速产生热量少,而高转速通过切屑带走热量多,所以只有中转速切削区温度易升高,积屑瘤易产生。定义转速的高低与每种材料有关。

- 积屑瘤的大小与加工体积有关。以上结论基本上与以往的研究或教科书中所介绍的知识一致。另外,积屑瘤的产生与摩擦有关,而材料的摩擦力则随材料各不相同,如铝合金7009A,其延伸率为8% ,高于LY12的2%,而强度和硬度都低于LY12,韧性高,在切削加工时由于摩擦产生的热量比较多,故积屑瘤也大。从而得出,LY12相对其他两种铝合金材料,同样条件下产生的积屑瘤较小,切削性能较好。

a)6061-Ø60积屑瘤 |

b)6061-Ø45积屑瘤 |

a)6061-Ø15积屑瘤 |

| 图7 6061积屑瘤图 | ||

先试着加快转速看看

总而言之,若使用切削液产生粘屑,改善几点:

(a)切削液的渗透性不够,因切削液无法充分进入刀尖的排屑区进行冷却及润滑刀具前端,又工件在高温下是较软的情况,刀具排屑排不掉,或排不干净,循环下越积越多

(b)另加强切削液喷嘴的压力试试,让喷嘴阀喷强一些,是可以冲掉刀具前端的碎屑

(c)跟刀具也有很大的关系,顿掉的刀具看不出来,但放大后可以发现会有缺角,一切下去不光滑,积屑馏也容一产生

(d)用什么切削液都无妨,就检查刀具情况,加强喷嘴压力,再寻问厂家解决,厂家也无法解决时,就换家试试吧