目前大型复杂铝合金铸件倾转压力浇铸机的控制系统采用继电器和接触器控制,技术落后、维修不便。浇铸过程通过点动进行工作,无法保证铸件的质量。为改变这种情况,采用单片机技术,使控制系统模块化,同时通过单片机对液压系统的控制,实现浇铸过程的连续多工位匀速控制。

一、单片机控制浇铸系统的基本结构

浇铸机的单片机控制系统是采用电位器对倾转缸的角度进行检测并反馈到单片机进行计算,输出信号送至电液比例阀,从而控制液压系统中倾转缸的回转,达到最终对浇铸过程的连续多工位匀速控制。

1.液压系统

为获得优质铸件,需要使浇铸速度能够按工艺条件及铸型结构等要求来加以控制。因此采用单片机控制技术用电液比例阀来代替传统的调速阀,提高了浇铸的平稳性及浇铸速度的控制精度。

根据浇铸机的动作顺序和各个功能单独控制的要求,使用四个液压缸,分别控制浇铸的开/合模、抽型芯/合型芯、顶出/退回等动作。四个支路都采用三位四通电磁换向阀来控制方向;倾转缸的速度由电液比例阀来控制。液压控制系统如图1所示。

2.单片机控制系统

单片机系统是控制电路的核心,它的主要功能是对倾转液压缸回转速度进行计算,并根据电位器检测到的液压缸倾转信号,分段输出电流信号控制电液比例阀,达到精确控制液压缸倾转角度的目的。同时单片机系统还需要管理输入/输出设备,协调整个系统的工作,使浇铸机操作方便、显示直观。还可根据需要方便的扩展系统功能,使单片机可以接收外部按钮开关、位置开关以及传感器的信号并加以处理后送出控制执行元件,实现浇铸过程手动和自动控制的有机结合。

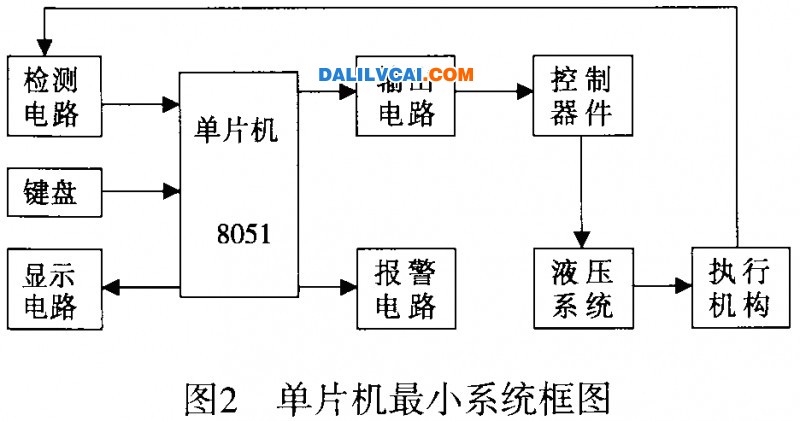

基于单片机的控制系统结构简单、成本低,考虑到系统的扩展性,单片机采用Intel公司的8051芯片。系统的结构主要包括单片机、检测电路、键盘、显示电路、输出电路、液压系统、报警电路、执行机构等,系统框图如图2所示。

3.键盘//LED显示接口电路

为了节省硬件资源,采用非编码键盘,实际工作中,可采用查询方式对键盘进行控制。单片机应用系统中使用的显示器主要有LED发光二极管和LCD,近年来也有配置CRT显示器的。考虑到对显示的要求不高,且前者在市场价格上远远低于后者,采用LED数码管作为本系统的显示器。由于显示位数只有四位,工作现场需要数码管亮度比较高,所以采用静态显示。单片机不需要使用串行通信,从节省单片机接口资源和提高扩展能力考虑,采用串行口控制的键盘/LED显示接口电路。

4.输出控制电路

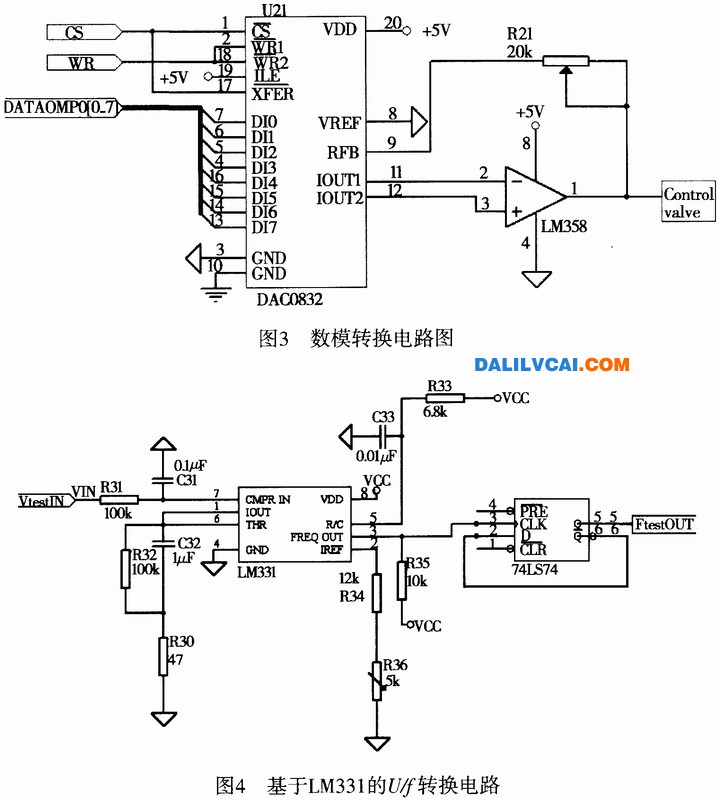

通过电液比例调速阀调节浇铸机的液压系统实现对浇铸洲顷转速度的控制。电液比例调速阀的控制信号一般为0~75mA,以输入电流线性控制压力和流量。单片机输出的电平信号无法满足要求,故采用DAC0832转换芯片,将单片机输出的数字量转换成模拟信号输出去控制电液比例调速阀,如图3所示。

5.检测电路

精密电位器是一种新型的电阻型传感器,有多圈和单圈等不同形式,其工作原理简单,与普通可变电位器相同,但是它的精度和线性度很高,将它安装在浇铸机的倾转轴上用来检测倾转角度效果好。

LM331是美国NS公司生产的性价比较高的集成芯片,可用作精密频率电压转换器用。LM331采用了新的温度补偿能隙基准电路,在整个工作温度范围内和低到4.0V电源电压下都有极高的精度。同时它动态范围宽,可达100dB;线性度好,最大非线性失真小于0.01%,工作频率低到0.1Hz时尚有较好的线性;变换精度高,数字分辨率可达12位;外接电路简单,如图4所示,只需接入几个外部元件就可方便构成U/f(电压/频率)或f/U等变换电路,并且容易保证转换精度。

将精密电位器阻值改变引起的电压信号的改变经U/f变换后送给单片机,作为系统的反馈信号使单片机及时地改变输出的控制信号实现分段匀速控制。

二、软件部分

该系统中的软件部分主要包括键盘扫描和显示的子程序、输入信号识别子程序、输出速度控制子程序和反馈信号处理子程序。首先由键盘输入浇铸机分段倾转的各段角度和所用时间,单片机根据输入的信号结合浇铸机的结构特点计算各段的输出速度,电位器检测到的角度信号经单片机处理后触发速度控制子程序,将计算好的速度分段输出控制电液比例阀。经试验,利用单片机的快速响应即可以将所用时间控制在误差允许范围以内,实现浇铸过程的分段匀速控制。

三、结束语

本系统的设计简单灵活,操作方式简单易学且自动化程度较高,其特点是能够使浇铸机的倾转缸在从浇铸开始的水平位置到浇铸结束的竖直位置的90°范围内自定义浇铸的速度和时间,提高了综合质量和生产效率。系统按照此预定值调节速度,改变以往的常规操作,从而可适应不同的工艺要求,具有通用性和实用性。