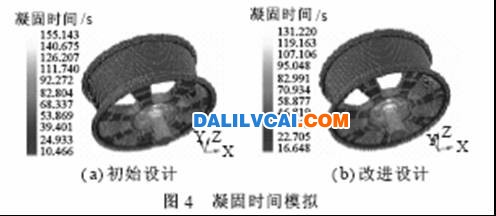

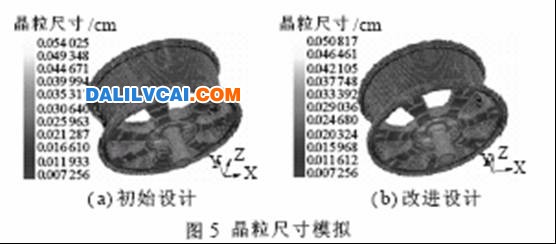

因辐条中间部位很薄,再减薄模具壁厚会使辐条中部比根部过早凝固,从而导致根部的缩松。为此,在下模底部的中空部位添加保温材料,使辐条边缘壁厚的凝固慢一些,成为补缩通道,而辐条中部可以更早凝固获得较好的微观组织和机械性能。对两种模具设计方案的铸造模拟结果见图4~图6所示。

从图4可看出,初始设计时凝固时间为155s,改进后的凝固时间为131s,缩短了成型周期。从图5可看出,相同位置的晶粒尺寸,改进后的设计要比初始设计小,在辐条位置处,初始设计的晶粒尺寸约为30.6μm,改进后为29.0μm。从图6可看出,在辐条根部,初始设计时铸造产生的缩松比较大,改进设计的车轮辐条根部缩松产生的几率比较小。

4 结果与讨论

表1为初始方案和改进方案的铸件各部位的抗拉强度、屈服强度和伸长率的比较。从表1可知,改进设计后辐条部位的伸长率明显比初始设计有所提高,并达到3%的要求。

根据图5的晶粒尺寸分布与表1的机械性能数据可知,车轮相同部位晶粒尺寸越小其机械性能越好,表明了模拟结果的正确性。这就将微观组织与机械性能建立了准定量的数学关系,为直接预测机械性能提供了依据。

凝固数值模拟经过近年来的发展已经比较成熟,铸造CAE应用于低压铸造铝合金车轮仍然是以凝固模拟为基础,具有一定的精度。但是由于边界条件复杂,模具表面通常喷有涂料,涂料层的厚度对传热有很大影响,所以界面换热系数很难精确测量。因此,CAE模拟结果的准确性在一定程度上依赖于工程经验。而且铸造CAE只能够对已有模具设计方案进行模拟,软件还不能够根据模拟结果自动进行模具结构优化和改进。

还应注意,低压铸造铝合金车轮力学性能不仅受模具结构影响,而且还受合金成份、熔炼、铸造工艺等影响;Si相形态、大小、分布对力学性能影响很大,当以针片状态存在时,可看作是材料失效的初始裂纹;Mg元素过高,合金的抗拉强度和屈服强度都有所提高,但是伸长率会下降;Fe元素含量增加会降低合金的抗拉强度和屈服强度,且伸长率降低幅度更大;熔液中含氢量过高会使缩松更为严重;各个冷却水管的开启时间对缩松产生有直接影响。在全面分析影响铸造缺陷和力学性能的因素的基础上,才能更好地应用铸造CAE技术指导模具设计。

5 结束语

以流体力学传热学为基础,利用Any Casting铸造模拟软件,对初始设计进行了铸造过程的流场和温度场的数值模拟。采用残余熔体模数预测缩孔和缩松缺陷,确定模拟方法模拟微观组织。根据模拟结果结合铸件形成的理论与工程经验对模具结构进行了优化。对改进后的模具进行了铸造模拟,与初始设计相比,凝固时间缩短,晶粒尺寸和缩松缺陷减小。实际产品和车轮各部位拉伸试验证明,该方法能够指导模具结构优化,减少反复修模试模所造成的资源与能源浪费,提高工艺成品率。