1 范围

本标准规定了汽车轻合金车轮的动态弯曲疲劳性能、动态径向疲劳性能要求

及试验方法。

本标准适用于全部或部分轻合金制造的汽车车轮。

2 试验项目

2.1 动态弯曲疲劳试验;

2.2 动态径向疲劳试验。

3 试验样品

弯曲疲劳和径向疲劳试验用的车轮应是未经试验或未使用过的新成品车轮,

每个车轮只能做一次试验。

4 动态弯曲疲劳试验

4.1 试验设备

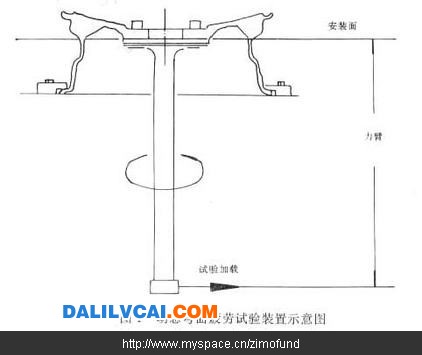

试验台应有一个旋转装置,车轮可在一固定不变的弯矩作用下旋转,或是车

轮静止不动,而承受一个旋转弯曲力矩作用 (见图1)。

4.2 试验程序

.2.1 准备工作

4

根据车轮在车辆上安装的实际情况,按规定的扭矩最低值的115%,将车轮

紧固在试验装置的支承面上,螺母不允许加润滑剂。

调整车轮位置后,将轮辋的轮缘夹紧到试验夹具上。试验的连接件和车轮的

配合面应去除多余的堆聚物、灰尘或杂质。

车轮的螺栓和螺母在试验过程中可再次紧固。

加载系统应保持规定的载荷,误差不超±2.5%。

如果,在试验过程中螺栓断裂,允许更换螺栓后继续试验。

4.2.2 试验弯矩

试验弯矩由下式确定:

M=(µ·R d)·F·S

式中:M—弯矩,N·m;

µ--轮胎和道路之间的摩擦系数,设定为0.7;

R—静负荷半径,是车轮厂或汽车制造厂规定的该车轮配用的最大轮胎静负荷半径,m;

d--车轮的偏距,(内偏距为正,外偏距为负)按车轮厂规定,m;

F—车轮最大额定载荷,由车轮厂或汽车制造厂规定,N;

S—强化试验系数(见表1)

4.3 动态弯曲疲劳试验要求

表1 动态弯曲疲劳试验要求

|

轮辋名义直径代号

|

强化试验系数(S)

|

循环次数

|

|

12、13、14、15、16、17

|

1.6

|

100 000

|

|

16、17(选用)

|

1.35

|

250 000

|

4.4 失效判定依据

a)车轮的任何部位可见疲劳裂纹 (用着色渗透法,或其它可接受的方法,

如萤光探伤法检查);

b)车轮不能继续承受载荷至所要求的的循环次数。

如果,在达到要求的循环次数之前,加载点的偏移量已超过初始全加载偏移

量的20%,应认为车轮试验已经失效。

5 动态径向疲劳试验

5.1 试验设备

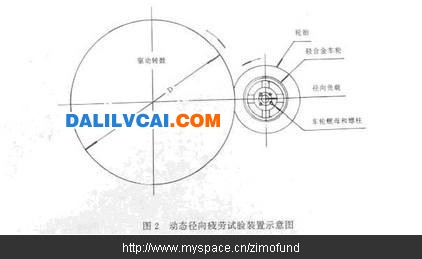

试验机是一台带有转鼓的装置,转鼓表面光滑,且比加载试验轮胎接触区宽,

试验装置连接应和车辆上轮毅的装配特性相同。当车轮转动时,试验机能给车轮

施加一恒定不变径向载荷,车轮加载方向应与转鼓表面垂直,且与车轮和转鼓的

中心在径向上成一直线,转鼓轴线和车轮轴线应平行。推荐的最小转鼓直径为1700

mm(图2)。

5.2 试验程序

5.2.1 试验准备工作

试验车轮所选用的轮胎,必须是车轮厂或汽车制造厂规定的最大承载能力的

车胎。当试验无内胎车轮时,将不使用内胎。推荐的轮胎充气压力为448±35kPa

(冷态时)。试验中,气压可能提高,但无需调整。

试验连接件应与车轮相匹配,并用车轮规定使用的螺栓和螺母进行安装,螺母按规定的扭矩最低值的115%拧紧。试验过程中,要定期检查和调整螺母扭矩,螺母不允许加润滑剂。

加载系统应保持规定的载荷,误差不超过±2.5%。

如果,试验过程中试验轮胎损坏,允许更换轮胎后继续试验。

5.2.2 径向载荷

径向载荷按下式确定:

Fr=F·K

式中:Fr—径向载荷,N;

F—车轮最大额定载荷,由车轮厂或汽车制造厂规定,N;

K—强化试验系数(见表2)。

5.3 动态径向疲劳试验要求

表2 动态径向疲劳试验要求

|

轮辋名义直径代号

|

强化试验系数(K)

|

循环次数

|

|

12、13、14、15、16、17

|

2.25

|

500 000

|

|

16、17(选用)

|

2.00

|

1 000 000

|

5.4 失效判定依据

a)在车轮的任何部位,产生可见疲劳裂纹 (用着色渗透法,或其它可接受

的方法,如萤光探伤法检查)。

b)车轮不能继续承受载荷至所要求的循环次数。

汽车行业标准轻合金(铝)车轮的性能要求和试验方法PDF高清版下载地址:http://bbs.dalilvcai.com/Industry%20Standard/thread-3279-1-1.html