摘 要:介绍了利用图像自动分析仪对铸造铝合金进行针孔分析的方法。通过扫描合金的金相试样转换成图像,并对图像加以处理,消除噪音和设置阈值,实现对针孔的鉴别;对针孔的数目、大小、分布和形状等参数进行处理、分类和分级。结果表明,利用图像分析仪进行铸件针孔度的定量分析,高效、准确。

关键词:图像分析;铸造铝合金;针孔度

1 引言

在生产条件下,铝合金铸件凝固时,会形成细小的空洞,称为针孔。针孔通常分布在整个断面上,特别是在凝固速度较慢的铸件厚大部位。针孔减小了构件的实际受力面积,而且有可能成为裂纹源,并破坏了材料的连续性,降低了铸件的强度和塑性[1],同时,针孔还影响耐腐蚀和阳极氧化性能。因此,在铝合金铸件,特别是用于航空工业的铝合金铸件的验收标准中,都明确提出对铸件的针孔级别进行限制。

根据GB8733-2000,针孔级别可分为5级。通常检验人员是将这五种级别的针孔照片与铸件切样进行对比,给出针孔等级。这种检验方法主观随意性较大。随着测试技术的进步,对针孔度的检测提出了更高的要求,需要把针孔的测量定量化,包括针孔率、孔径、数量和分布状态。近年来,已有一些关于针孔定量分析的研究报道[2,3]。笔者介绍了利用自动图像分析仪对试样进行连续自动扫描并对针孔形态进行自动判别和分类研究的试验结果。

2 图像分析基本原理

2.1 工作流程

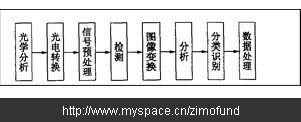

自动图像分析仪能对各种平面图像进行定量参数测量和计算,应用现代图像处理技术和电子计算机控制,使图像分析得到快速而且准确的结果。工作流程见图1。

图1 工作流程图

2.2 主要测量参数[4]

(1) 周长(Lp):基像边界的长度,是基像内外像点的累加计数,经像点的定标因子换算,可得到基像的周长。

(2) 面积(A):测量基像内所包含的像点数,经定标因子(每个像点所占的面积元)换算后,即可得到基像的面积。单位测量面积内被测组织所占面积为AA,单位测量体积内被测组织所占体积为Vv。

根据体视学的原理,在一定条件下可以证明Vv=AA。由此可见,在显微镜下测量的针孔面积分数实际上就是针孔的空间分布密度。

(3)筛分:图像分析仪对基像按面积或弦长进行筛分,这是一种累计计数方法,可得到基像特征参数的分布函数。

3 实验条件和方法

3.1 实验仪器

实验仪器为德国Leica公司生产的图像分析仪,选用的软件平台是QMW分析系统。在显微镜下观察,由于针孔与基体的灰度不同,通过设定灰度阈值,检测出针孔。但是所得到的数据,除针孔外,还有缩孔、疏松、夹杂物等铸造缺陷以及磨制试样时所造成的划痕等缺陷。笔者通过设定灰度和几何阈值,以消除其它缺陷和图像噪音,准确地捕捉针孔,并通过设置工作台的移动步长,使测量过程中扫描区域不重叠。金相试样在显微镜下扫描,扫描面积为10×10=100mm2,其视野为5×6=30个。

3.2 针孔试样制备

实验合金选用航空铝合金ZL114A,其成分为Al-7Si-0.50Mg-0.15Ti-0.05Be。为了得到不同的针孔级别,在熔炼过程中采用调整炉气相对湿度的方法充氢。经HYSCAN氢气测定仪测定,第一炉合金的含氢量为0.08mL/100gAl,第二炉合金的含氢量为0.38mL/100gAl。将熔炼好的合金液进行砂型浇铸,待冷却后,在铸件凝固较慢的厚大部位取样,用线切割机加工,试样断面为10mm×10mm,经过磨平和抛光后,即可进行观察。

4 实验结果及分析

4.1 阈值设置

观察整个断面进行反复试验。设定灰度面积阈值,使其分辨出所有针孔,排除其它缺陷。这两个参数的优选和控制将直接影响测量的准确度。如果金相试样磨的平整,没有划痕,那么这些参数的设置就很容易,而且准确。灰度阈值是求相体积分数的关键[5],如果灰度阈值设置偏小,就会漏掉一些针孔,或者只能检测部分针孔,如图2a。如果灰度阈值设置偏高,就会识别到其它缺陷,如图2b。但是为了检测到所有针孔,设置一般稍微偏高,这时候可通过设置面积阈值,去掉其它缺陷。

(a) 阈值偏小

(b) 阈值偏大

图2 阈值的设置

4.2 铸造铝合金中针孔的典型形态

针孔是在凝固过程中析出的,通常分布于晶粒或枝晶间。观察发现,针孔显微形态可用圆度来表征,圆度(Roundness)Rd=L2p/4kπA。k是一个系数,如果只想接受理想的球形,则k=1。本实验中取k=1.0645,使得Rd落在1~1.35范围内时,针孔都被认为是圆的。根据圆度不同,针孔形态大致分为以下四种,圆形(见图3a)、近圆形(见图3b)、角形(见图3c)和多角形(见图3d)。

(a) 1≤Rd<1.35

(b) 1.35≤Rd<2.35

(c) 2.35≤Rd<4

(d) Rd≥4

图3 铸造铝合金中典型的针孔形态

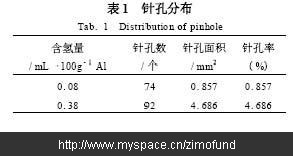

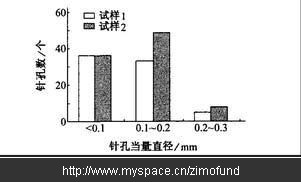

4.3 针孔尺寸

按照航空标准,针孔级别是用单位面积上的针孔数量和针孔直径来定义的。定义针孔率为针孔体积占测量体积的百分比。经过定量分析后(见表1),试样1(含氢量为0.08mL/100gAl)含有74个针孔,试样2(含氢量为0.38mL/100gAl)含有92个针孔,相差不大。但是试样1的针孔率只有0.857%,而试样2的针孔率则高达4.686%,其主要原因是两种试样的含氢量相差很大[6]。所以单从数量上进行针孔度的评级是不科学的。已经知道针孔并不是标准的圆,故软件计算出的直径是各种形态针孔的当量直径(EquivDian),D=2A/3.14。虽然是个近似值,但是它在一定程度上反映了针孔的大小。针孔尺寸一般≤1mm。针孔尺寸见图4。针孔直径越大,其产生的危害也越大,铸件的力学性能越低。

图4 针孔当量直径的分布

4.4 针孔的综合评定

铸造铝合金广泛应用于汽车、航空航天等多个领域,不同产品对针孔度的要求也不相同。通过自行设定评级标准,本软件可提供多种评级方法。传统的针孔度检测,是按照单位面积上的针孔个数评级,个数越多,级别越高[7]。针孔率反映针孔的空间分布密度,是铸件气密性的重要指标,故可以按照针孔率的大小评级。圆度,反映针孔的空间形状。在针孔面积相同的情况下,针孔圆度越大,对力学性能的影响越显著。细长的针孔往往成为铸件的裂纹源,所以也可以按照针孔的几何形状评级。

5 结论

传统检测是单一从铸件针孔的个数对针孔度进行分级,是不全面的。用图像自动分析仪进行针孔度的检测,可用针孔的数目、针孔率、密度分布和形状参数综合定义针孔度的级别,从而实现对针孔的定量分析和空间分布的认识。此方法高效准确,值得推广。