关键词:A356合金;流动性;成分调节

A356合金是Al-Si-Mg系亚共晶铸造合金,国内捭号为ZL101A,主要用于汽车轮毂等的制造。随着汽车工业的发展,铝轮毂的造型越来越复杂精细,使铸造加工过程中许多位置都涉及薄壁充型问题[1],因此,对A356合金的充型性能提出了更高的要求。在生产实际中,经常出现这样的问题对不同厂家同一牌号的合金锭进行重熔铸造,在轮毂的薄壁部位充型能力出现明显差异。为了弄清这个问题,作者Si、Mg这两个A356合金中的主要元素为研究对象,围绕其对流动性的影响展开试验研究。

本研究目的是发现A356合金元素在标准要求范围内的成分起伏,对合金铸造性能的影响规律,寻找最佳的元素添加量,为配制和生产高质 A356合金提供参考。

1 试验材料与方法

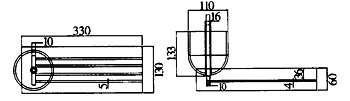

试验材料为电解铝锭、工业硅和工业镁锭,分析仪器为Axiophot光学金相显微镜,Philips XL 30 ESEM—TMP SEM扫描电子显微镜,PULSAR(A30)金属元素分析仪。合金流动性能采用复沟式流动性测试模进行分析(如图l所示),流动指数由该合金在复沟模中的凝固长度确定。熔炼采用石墨坩埚,将Si或者Mg按照配比,用铝箔包好埋在铝锭下,每次用Al为500g,升温至720℃进行重熔,保温40min,采用C2Cl6除气精炼,静置,降温至690℃,直接浇入H13钢复沟式流动性测试模中,每次浇铸获得4个流长试样,取长度平均值进行分析,同时取样进行金相分析。

流动性测试模涂料采用50%分析纯ZnO、30%无水乙醇和20%蒸馏水配成,高压喷枪均匀喷涂,烘干,在恒温干燥箱中60℃保温待用。钟罩、料勺、坩埚等工具用20%水玻璃、40%Ca0、40%蒸馏水配成的涂料均匀涂覆,200℃烘干待用。

图1 流动性测试仪

2 试验结果及分析

表l列出A356合金标准元素含量,由表中可以出,Si、Mg元素是A356合金的主要元素,其成分在标准中波功范围比较小。试验中为了加强区分度,在研究Si元素影响时,将Mg元素固定在中间值w(Mg)=0.3%,将Si元素成分调节范围放大为w(Si)=0%~11%;同理,在研究Mg元素影响时,将Si元素含量固定为中间值w(Si)=7%,将Mg元素成分调节范围扩大为w(Mg)=0~0.5%,这样可以在获得流动性总体变化趋势的情况下,发现所需部分细致的变化规律。

表1 A356合金各合金元素的质量分数(HB962 - 86) %

| Si | Mg | Ti | Cu | Mn | Ni | Zn | Sn | Pb | Fe | 其他 | Al | |

| 单个 | 合计 | |||||||||||

| 6.5~7.5 | 0.2~0.4 | 0.15 | 0.2 | 0.5 | 0.3 | 0.01 | 0.05 | 0.1 | 0.05 | 0.15 | 余量 | |

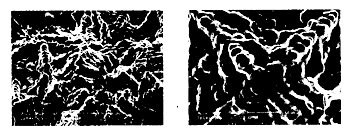

试验采用扫描电镜分析A356合金凝固过程中拉伸断口(见图2),SEM图像显示亚共晶铝合金中存在发达的初生α-Al树枝晶,大的树枝晶迅速生长,阻塞流道应该是合金熔液失去流动性的主要原因。研究表明,流动性高低与α相晶粒大小存在某种相关性。

图2 A356合金初生铝形貌

2 Si对w(Mg)=0.3%铝合金流动性的影响

A356合金中,w(Mg)=0.2%~0.4%,每次试验的w(Mg)为中间值0.3%,通过w(Si)=0%~11%i的含量变化,获得Mg含量不变,Si含量变化时对合金流动性的影响,试验数据如表2所示(其中,流长为合金在流动性测试仪四条流道中流动的平均长度)。

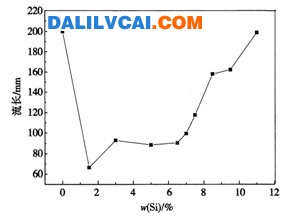

根据表2的试验数据,可以获得图3所示的流动性变化趋势图。试验结果显示,作为主要的合金元素,Si的加入,对合金流动性的影响很大。改组试验中,保持w(Mg)=0.3%,没有变化.

表2对含w(Mg)=0.3%铝合金流动性的影响

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| w(Si)/% | 0 | 1.51 | 3.03 | 5.1 | 6.54 | 7.03 | 7.52 | 8.53 | 9.54 | 11.01 |

| 流长/mm | 200 | 66.51 | 102.9 | 88.43 | 90.46 | 99.46 | 117.42 | 157.88 | 147.25 | 198.75 |

Si是A356合金的主要元素,微量Si的加入使w(Mg)=0.3%铝合金的流动性急剧下降,当w(Si)=0.3%,w(Mg)=0.3%时,其流动性为200 mm;当w(Si)=1.5%时为66.5 mm,降幅为66.75%.但随着Si含量的继续增加,合金流动性开始缓慢上升,当w(Si)=11%,试验中由于Si加入使流动性降低的现象明显改善,流动性恢复到w(Si)=0%时,即试验开始时第一数据点的流动性水平。分析认为,微量Si的加入使Al —0.3Mg合金流动性急剧下降的原因在于,微量Si与Mg结合生成Mg2Si,由于后者含量甚微,大多以固溶形式存在于α—Al基体中[2-3] 。固溶物与基体存在晶体结构和热物理性能差异,Al的导热系数为2.23 J/(cm·s·℃),Mg2Si的导热系数为2.92 J/(cm·s·℃)~7.69×10-3J/(cm·s·℃),相差3个数量级,导致局部区域温度场不均匀,使α-Al晶体生长过程中原子堆垛发生异常,形成高能量畸变点[4-6],改变了初生相晶体生长的热扩散和原子扩散环境,使合金凝固区间扩大,从而使流动性急剧下降。

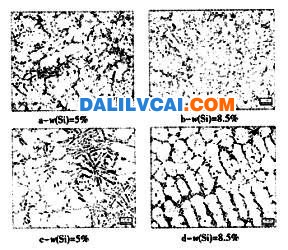

通过金相组织分析(见图4),对于w(Mg)=0.3%铝合金,w(Si)=8.5%。合金的流动性比w(Si)=5%的好的原因在于Si含量逐渐增加,会形成微小区域范围的Si偏聚[7-8],初生Al晶粒长大将把这些Si元素偏聚的微区推挤到流道中心,使中心部位熔体Si浓度增加,由于Si结晶潜热为1.8kJ/g,Al结晶潜热为0.4kJ/g,增加了中心部位熔体的蓄热量,从而使得熔体流动性相对有所增加;但是,中心部位Si浓度增加,容易形成针状或者片状Si晶粒,呈水草状聚集在一起,生长成共晶硅[9],容易堵塞流道,所以流动性增加幅度有限。在放大后的金相组织图4c中,可以清楚地看到流道中心部位呈针状和水草状共晶硅的聚集,它的存在对流动性的作用既有促进性也有阻碍性、谁占主导.由具体的浇铸过程流道几何形状和凝固速度来决定。

图3 硅含量变化对w(Mg)=0.3%铝合金流动性影响趋势

图4 不同Si含量的A356铝合金(w(Mg)=0.3%)组织比较

比较图4a、b及c、d两组金相照片,可以发现:Si含量继续增加,在α-Al周围Si浓度逐渐达到共晶浓度,因此在初生相周边就形成共晶Si,阻碍初生Al相的生长,从而获得晶粒相对较小的合金组织,细小且均匀的晶粒有助于合金熔体流动性的提高。另一方面,Si含量的增加使铝合金整体过冷度增大,也有助于流动性的提高。

本文的研究还发现,w(Mg)=0.3%铝合金金流动性随Si含量的增加逐渐提高,其中,w(Si)由6.5%增加到7.5%,该铝合金流动性增长幅度达到29.8%。该区间正是A356合金中Si元素的成分波动范围,试验显示,在A356合金w(Mg)=0.3%时,适当增加Si元素的含量,有利于流动性的提高。

1.Mg对w(Si)=7%铝合金流动性的影响

为了获得Mg元素对A356合金流动性的影响规律,试验中,将w(Si)控制在A356合金标准范围的中间值7%,在此基础上对Mg元素含量进行w(Mg)=0%~0.5%的变化,以期获得Mg元素对w(Si)=7%铝合金流动性的影响趋势,及在A356合金标准成分范围内,Mg元素含量波动造成对流动性的影响情况。

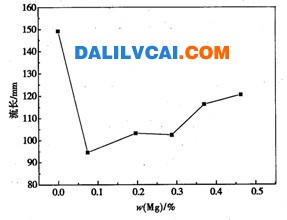

由表3及图5的试验结果显示:微量Mg的加入可以使w(Si)=7%铝合金流动性急剧下降,但是,随着Mg元素添加量的增加,w(Si)=7%铝合金流动性又会平缓上升。表3中,Mg元素的含量来自于金属元素分析仪对试样进行分析的结果,即试样中的最终含Mg量。w(Si)=7%铝合金为同一炉配制的合金锭坯。

图5 不同Mg含量对w(Si)=7%铝合金流动性的影晌

表3 Mg对w(Si)=7%合金流动性的影响

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 |

| w(Mg)/% | 0 | 0.074 | 0.0196 | 0.288 | 0.37 | 0.463 |

| 流长/mm | 149.18 | 94.59 | 103.2 | 102.45 | 116.23 | 120.46 |

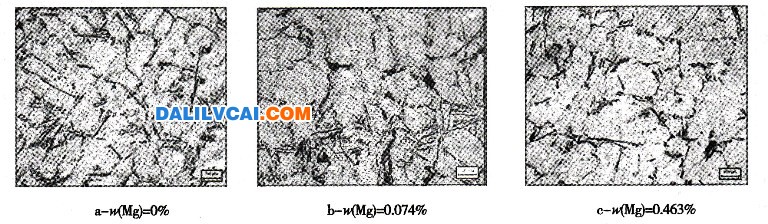

图6 w(Si)=7%的不同Mg含量铝合金组织比较

图6中a、b、c分别是:w(Si)=7%铝合金中w(Mg)=0%、w(Mg)=0.074% 、w(Mg)=0.463%时的金相组织图。合金流动性的变化与合金组织有着密切的联系。在浇铸过程中Al-Si-Mg三元合金液浇入铸型后,由液相首先结晶出α-Al,当液相成分变至共晶线上时,发生三相平衡共晶转变L→αAl+Si。由于A356合金的成分点没有落在三元相图中αAl+Si+Mg2Si共晶区内,所以,液相成分未达到共晶点前,液相已经消失,凝固完毕,凝固组织为:αAl+(αAl+Si)共晶组织[10]。

由图6可以看出,由于Mg的加入,难熔的Mg2Si夹杂在铝合金晶粒或晶界中,形成αAl+Si+Mg2Si的复杂共晶体结构,使合金流动性下降(见图6a);Mg量继续增加,金相中逐渐出现浅灰色骨骼状的Al8FeMg3Si6,使独立的Mg2Si数量减少,而多余的Si在流道中心部位形成水草状的共晶体[11]。流动性有所提高(见图6b);逐渐的,Mg量的增加阻碍共晶Si的生长,相对减少合金中长条状和水草状共晶Si的长度,同时阻碍初生Al相的生长,使晶粒变得相对均匀(见图6c),使流动性能有所改善,但Al8FeMg3Si6相的存在本身对合金熔液的流动还是具有一定阻碍作用,所以流动性提高并不明显。A356合金中要求w(Si)为6.5%~7.5%,试验显示w(Si)=7%时,w(Mg)由0.2%增加到0.4%,流动性将增加约为14.34%。

试验结果说明,在铸造过程中,A356合金流动性与合金中Si、Mg元素的含量密切相关,其中,Si元素含量越多,铝合金流动性越好。因此,在成分允许范围内。适当提高Si元素含量,可以在一定程度上提高其熔体流动性;此外,适当提高Mg元素的含量也将对合金的流动性产生有利的影响。当然,其他元素也可能影响该合金的流动性,但这方面的研究报道甚少。

虽然铝合金熔体的流动性有众多的影响因素且许多影响机制尚未完全弄清,本试验在基本保证其他因素不变而只改变合金的成分的条件下开展研究,其试验结果与相关理论研究结果反应的影响规律基本一致。所以本试验的结果可为生产和配制A356合金提供一定的参考。通过参考本试验研究结果,云南冶金集团总公司所属云南铝业股份有限公司进一步优化合金生产工艺,A356合金产品顺利实现了对日本丰田和韩国大宇公司的出口。

3结论

A356合金流动性复沟模对比试验结果表明,Si和Mg元素的含量是合金流动性的主要影响因素,它们分别通过形成不同成分的金属间化合物,改变熔体凝固过程中的热场环境和原子扩散环境,改变熔体凝固过程,影响合金熔体的流动性。试验表明,对于铝轮毂用A356合金,在成分标准范围内:

(l)当w(Mg)=0.3%时,w(Si)6.5%增加到7.5%,铝合金流动性增长幅度约为29.8%;

(2)当w(Si)=7%时,w(Mg)=0.2%增加到0.4%,铝合金流动性增加幅度约为14.34%。

(3)AlTiC晶粒细化剂添加到Al-Mg—Si合金中尚未发现不良反应。

(4)还有一些问题需进一步试验研究,例如Al- Mg-Si合金中添加AlTiC细化剂后,对塑性加工性能、加工材的力学性能和耐蚀性能的影响等。