摘要:研究了铸造A356-T6铝合金板不同位置处的拉伸性能。采用扫描电子显微镜和光学显微镜对拉伸断口及断口纵剖面的组织形貌进行了观察分析。试验结果表明,铸造A356一T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小,断裂强度则是先减小然后再增大,而延伸率随高度变化不明显。铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为2l6.64 MPa,224 MPa,1.086%和0.194% 。断口分析表明拉伸断口的表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当前进的裂纹遇到取向不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。铸造A356-T6铝合金拉伸断裂方式为沿胞(即穿晶)断裂的准解理断。

关键词: 铸造A356铝合金:A1-7%Si-0.4Mg; 拉伸性能; 断裂机制:断口形貌

中图法分类号:TG 146.2 l 文献标识码:A 文章编号:1002一l85X(2006)10一l620—05

Abstract:The cast A356 aluminum alloy plate produced by precision sand(chemical bonded)process was heat treated by T6 technology. Tensile properties in diferent locations of cast A356-T6 aluminum alloy plate were studied.The fractography and its longitudinal surface were examined and analyzed by optical microscope(OM),scanning electric microscope(SEM)and energy spectrum analysis(ESA).The results show that the yield strength of cast A356-T6 aluminum alloy decreases with increasing of the distance from the inner gate plane, but the tensile strength firstly decreases and then increases with increasing of the distance.The elongation variation with the distance is not obvious.The average values of yield strength(o-0 2),tensile strength(o-b),elongation( and reduction in area (%)of A356-T6 alloy are 2 1 6.64 M Pa,224 MPa,1.086% and 0.1 94% ,respectively.The inclusions,pores,shrinkage porosities and oxide film were observed in fracture surface.And the fracture particle combined by C,O,Fe,M g,AI and Si elements was also observed in some tensile fracture surface.During the tensile testing,the cracks initiated from the interface between eutectic silicon and aluminum matrix,and propagated along eutectic region around the dendritic cel1.The tensile fracture m echanism of cast A356-T6 aluminum alloy is quasi-cleavage feature of trangranular model(along the cell fracture).

Key words:cast A356 aluminum alloy;AI-7%Si-0.4M g;tensile properties;fracture mechanism;fractography

1 前 言

铸造铝合金由于具有优异的铸造性能, 良好的耐腐蚀性,高的强重比和铸件制造成本低,能够近终成型等特点,在汽车和航空工业上得到了日益广泛的应用[1-4],其中A1.Si7.Mg(A356)铸造铝合金通常用来制备汽车气缸盖及发动机滑块构件[5]。铸造铝合金构件的主要问题是存在孔隙、氧化物和非金属夹杂物等缺陷[4],这些缺陷强烈影响构件的服役性能。铸造A356铝合金的力学性能取决于构件中相的特性及其分布,缺陷的性质、数量和尺寸。尽管铸造A356铝合金的力学性能及其疲劳性能得到了广泛的研究[4-9],但仍然有一些问题有待于进一步研究予以澄清,比如,铸造铝合金在拉伸过程中裂纹的萌生及其扩展的定量分析有待进一步的建立。在疲劳载荷加载中,短裂纹扩展行为取决于应力状态和组织结构特征,比如,硅粒子和α-Al形态、分布及其大小,缺陷的性质、分布、数量及其大小。因此,充分研究铸造铝合金的拉伸性能及其微观组织特征是定量分析和描述短裂纹扩展的前提,为定量模拟和建立疲劳短裂纹行为提供基本的信息,也为铸造A356铝合金的工程应用奠定基础。没有经过Sr改性和热等静压处理的铸造A356合金,其具有优异的加工性能和制备成本低等特点,但关于其拉伸性能,疲劳特征及其机制研究较少。因此,研究该类合金的力学性能及其疲劳机制在工业生产上具有重要的意义。本试验主要研究铸造A356(A1.Si7.Mg)的拉伸性能和分析拉伸断口及其断口纵剖面的微观组织特征。

2 试 验

2.1 合金及热处理条件

试验用铸造A356铝合金板通过细砂浇注成型,浇注温度为700℃;铸造前,在680℃对熔化金属液脱气30min,并按T6热处理工艺对合金板进行热处理,其合金板的化学成分如表1所示。

表1 铸造A356铝合金的化学成分(%)

Table 1 The chemical composition of cast A356 aluminium alloy

|

Elements

|

Si

|

Mg

|

Fe

|

Ti

|

A11 other element

|

Al

|

|

Content

|

7.04

|

0.39

|

0.1

|

0.1 5

|

<0.05

|

Balance

|

2.2 试样制备

按照图1的取样方位将铸造A356一T6铝合金板制成拉伸毛坯,并按照GB/T228—2002标准将其加工成拉伸试样。在室温条件下进行拉伸试验,加载速率为0.008S-1,利用引伸计测定拉伸试样的屈服强度、断裂强度、延伸率。利用JEM.6400扫描电子显微镜来观察拉伸试样的断口形貌。将拉伸断口用环氧树脂保护,并利用线切割将断口沿拉伸轴向方向纵剖,将剖面先在不同粗细的金相砂纸上磨制,然后用2.5 µm的金相液进行抛光,采用0.5%氢氟酸水溶液进行组织腐蚀,最后置于MeF3型光学显微镜下观察断口纵剖面的组织形貌。

图1 拉伸试样在铸造A356.T6铝合金板中取样位置图

Fig.1 A schematic drawing samples taken positions in the

A356一T6 aluminium alloy cast plate for tensile test

3 试验结果及讨论

3.1 A356.T6铝合金的力学性能

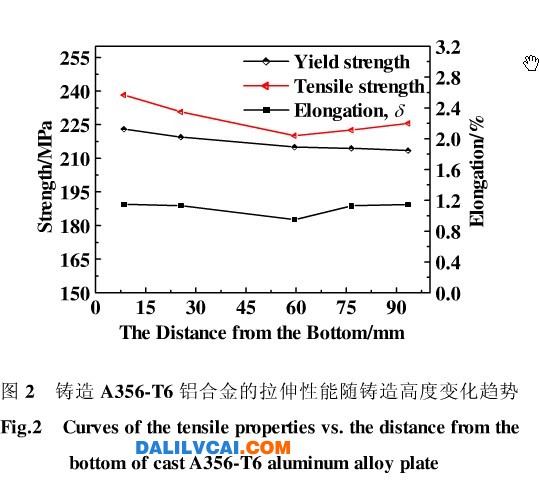

在室温条件下对铸造A356.T6铝合金进行拉伸试验,所测得的试验结果列于表2中。拉伸强度及其延伸率随铸造位置的变化趋势如图2所示,在绘制图2时,将同一水平面上的两根试样的拉伸值进行平均,并以浇道口所在的平面为零平面绘制拉伸性能随高度变化趋势。

图2 铸造A356.T6铝合金的拉伸性能随铸造高度变化趋势

Fig.2 Curves of the tensile properties VS.the distance from the

bottom ofcast A356·T6 aluminum alloy plate

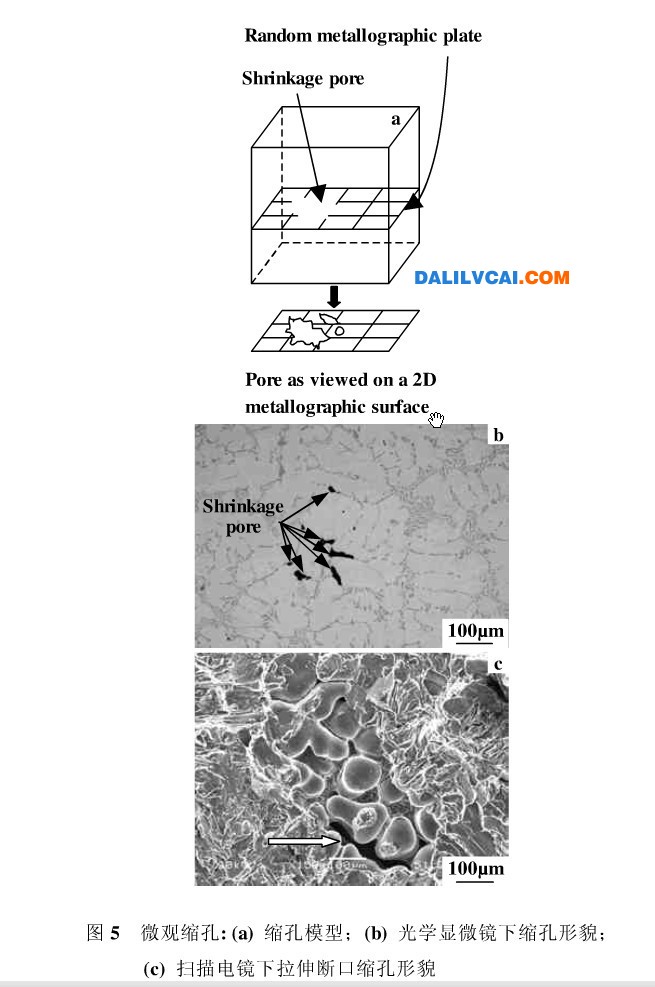

从表2中可以得出铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为216.64MPa,224 MPa,1.086%和0.194%,经计算,相应值的标准差(Standard Deviation)分别为3.584 MPa,10.884 MPa,0.146% ,0.043% ,相应的平均值标准误差(Standard Error ofthe Mean)分别为1.267 MPa,3.628 MPa,0.049%,0.O14% ,因此测得的平均值是可信的。铸造A356.T6铝合金的屈服强度和断裂强度分别为文献[10]相应值的1.0和0.9, 为文献[11]相应值的1.17和0.86,因此该合金的拉伸屈服强度较好,但断裂强度较低。该合金断裂强度低主要与其延伸率较低相关,而延伸率受铸造合金内部缺陷的控制,文献[10]指出铸造缺陷强烈的影响其断裂延伸率。铸造条件(包括铸造温度、浇注温度梯度、浇注速度和铸造压力)的变化,将影响合金的凝固速率,进而影响铸造合金的微观结构。因此,即使相同合金成分和相同工艺制备的铸造合金, 其拉伸性能值也具有差异性。而对于热处理工艺,虽然都采用T6热处理,但是其固溶和时效温度及时间并不相同。延长固溶时间,有利于合金元素充分溶入基体中,这样合金的延伸性就能提高。

表2 铸造A356.T6铝合金的拉伸性能

Table 2 The tensile properties of cast A356-T6 aluminium alloy

从图2中可以看出铸造A356-T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小, 而断裂强度则是先减小然后再增大。但铸造A356-T6铝合金的延伸率随高度变化并不很明显。这些拉伸性能的变化与铸造过程中液态金属的凝固方位和速率有关,一般来说离模壁和浇道口较近的金属液首先凝固,而液态金属的中心部位和离冒气口较近的液体最后凝固,这样在最后凝固的金属中存在较多的渣滓、氧化膜和铸造缩孔,因此这些位置处的金属性能相对较低。而且Al-Si共晶体量和微观空隙的密度沿着凝固路径而增大,因此位于临近铸造合金体表面和远离出气端的试样表现出较高的拉伸性能。同时在铸造过程中由于凝固造成的气孔、缩孔和浇注过程形成的渣滓和氧化膜等缺陷在凝固金属中分布的随机性,所以导致了拉伸性能随铸造高度变化的波动性,对于5#拉伸试样,其断裂强度和延伸率都远低于其它拉伸试样,主要在于其内部分布着更多的铸造缺陷。

3.2 A356-T6铝合金的断口形貌

铸造A356-T6铝合金板中的1#拉伸试样的断口形貌如图3所示, 其断裂为准解理断裂, 也可以从扫描照片I二看出韧窝形貌,如图3a所示 在拉伸断口表面存在铸造留下的孔洞,如图3a和图3b中箭头所指,孔洞尺寸大者达到几百微米,小者只有几个微米大在断口的表面可明显的观察到二次裂纹和铸造缩孔,分别如图3c箭头所指和图3d所示 在断口表面可以看到合金内部存在与基体组织不同的相,如图3c所示。图3c中A 处的点扫描表明该处含有C,O,Al和Si元素,其原子分数分别为42.94%,1.54%,54.78%和0.74% ,在图3c中B位置处的面能谱分折表明该位置处不含C元素,o,A1和si元素的原子分数分别为7 23% .58.76%,34.01% 。这些C和O元素是从浇注过程带八的渣滓、氧化膜而形成的。

图3 铸造A356-T6铝合金1#拉伸试样的拉伸断口形貌

Fig.3 SEM fractographs showing tensile fracture surfaces of I

specimen ofcast A356-T6 aluminum ahoy:(a,b,macro

morphology showing quasi·cleavage and dimples,(c)higl1

magnification view of fracture surface一[nit[alion,and

(d)shrinkage pores

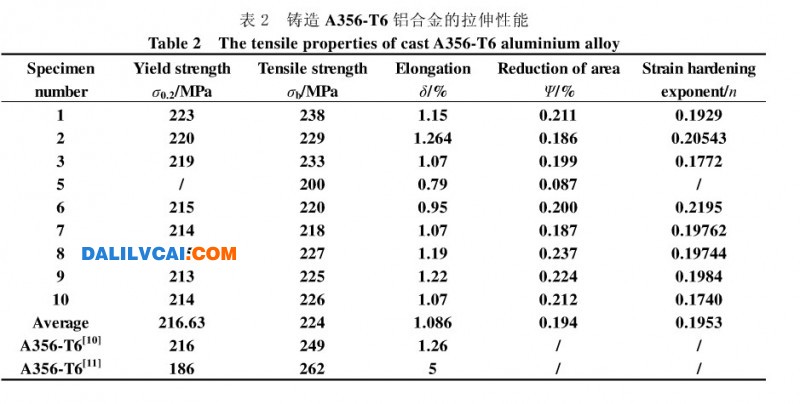

其它拉伸试样的断口形貌与1#相似,都表现为准解理断裂,在断口表面都能观察到韧窝, 同时在断口表面都分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷。5#与1#拉伸试样的断口形貌的唯一区别在于5#断口表面有更多的位置分布铸造缩孔,而且在断口表面发现了开裂的粒子,如图4a箭头所示。在圈4a中C处的面扫描,该处含有C,O,Mg,Al,Si和Fe元素,其原子分数分别为13.47%,l0.61%,1.02%,53.86%,20.71%和 0.33%。结合拉伸断裂强度,可以看出5#试样的强度远低于其它拉伸试样, 断裂强度和断面收缩率分别为1#试样的83.65%和0.412。同时试验过程中没有测试出5#拉伸试样的屈服强度,即表明试样的断裂强度低于其屈服强度值, 这主要在于粒子的开裂和更多铸造缩孔的影响导致了其力学性能的恶化。因为截面上缩孔的增多降低了承受外载荷的有效面积,所以试样在较小的载荷下就可以发生断裂。

图4 铸造A356-T6铝合金5#拉伸试样的拉伸断口形貌

Fig 4 SEM fractographs showing tensile fracture surfaces of 5

specimen ofcastA356-T6 aluminum alloy:(a)fracture

partic]e and『b1 shrinkage pores

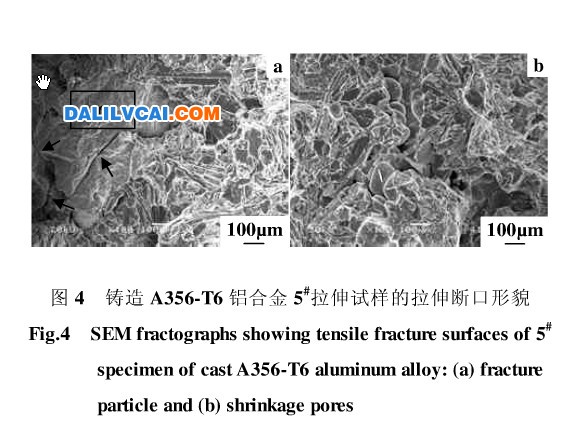

关于铸造缩孔与铸造合金的力学性能的定量关系到目前都没有得到很好的解决,铸造缩孔在光学显微镜和扫描电子显微镜下的形貌并不一样,而且相同的铸造缩孔在光学显微镜和扫描电子显微镜下的尺寸并不一致,Boileau等[l3]指出通过SEM 在断裂表面所测定的缩隙尺寸通常为光学显微镜下测定值的2倍~5倍,光学显微镜常低估缩孔的尺寸,因此,在定量分析孔洞尺寸与力学性能关系时,需要对通过金相测定的孔洞尺寸进行修正。参照文献[l3], 图5描述了光学显微镜和扫描电子显微镜在测定缩孔尺寸上差别的原因。

图5 微观缩孔:(a)缩孔模型:(b)光学显微镜下缩孔形貌:

(c)扫描电镜下拉伸断口缩孔形貌

Fig.5 Mieroshfinkage porosities:(a)shrinkage po rosity model,

(b)metallographic morphology.and(c)shrinkage motphology

on tensile fracture surface under scanning electron microscope

3.3 拉伸断口的纵剖面形貌

将拉伸断面纵剖.并制成金相试样,其断口纵剖面光学显微镜形貌如图6所示。从图中可以观察到有很多硅粒子分布在断口边缘处。在纵剖面可明显看到裂纹是沿着簇状共晶硅粒子扩展的,如图6a中A箭头所指和图6b高倍光学显微镜形貌所示。在枝晶胞周围共品区域中可以明显观察到具有较多的裂纹, 如图6a和图6c方框所示, 而在胞内未发现裂纹, 所以裂纹是沿着枝晶胞进行扩展.其导致试样失效的方式为穿晶断裂。

图6铸造A356-T6铝合金的拉伸断口纵剖面光学显微镜形貌

Fig 6 The optical micrographs showing microstructure of

longitudinal surface sectioned along the tensile axis

oftensile fracture for castA356-T6 alumirtum alloy:

(a,d)macro morphology and(b.c)high magnifieation

microstructure

在断口边缘可观察到断裂的共晶硅粒子,如图6a和图6b中白色箭头所指,在离断口面稍近位置处可以观察到铸造缩孔,如图6d方框所示。从图6c可以看裂纹在共晶硅粒子簇状多处形成,如图中箭头所指,并沿着共晶硅与基体结合面进行扩展,由于共晶硅粒子杂乱无章的分布在基体上,因此当裂纹扩展遇到与裂纹前进力向相异的共晶硅粒子时,将截断共晶硅粒子,使硅粒子发生断裂。Wang[l4]等指对于未改性的A356铸造铝合金,当合金具有大尺度枝晶胞时.断裂模式为穿晶断裂,因为在大尺度DAS材料中,枝晶胞界上分布着密集的Si粒子,因此提供了裂纹容易扩展的通道,导致沿胞(即穿晶)方式断裂。关于有限元分析硅粒子形态及其聚集状态对拉伸性能的影响和对裂纹萌生及扩展作用将在另文中给予报道。

从断口纵剖面形貌可以得出,铸造A356-T6铝合金在拉伸过程中.裂纹萌生于共晶硅粒子与基体结合处, 并沿枝晶胞之间的共晶区域进行扩展。当裂纹遇到与前进方位不一致的共晶硅粒子时,裂纹将截断共晶硅粒子,在外力作用下,,多处萌生的裂纹,发生长大,并连接到一起,形成较长的裂纹,最后导致试样发生失效,拉伸断裂的模式为沿胞方式的穿晶断裂。

4 结 论

1)铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为216.64 MPa,224MPa,1.086%和0.194%,合金的拉伸屈服强度随离浇道口平面距离的增加而减小,而断裂强度则是先减小然后再增大,延伸率随高度变化不明显。

2)在拉伸断口表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。

3)铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当裂纹遇到与前进方位不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。拉伸断裂的模式为沿胞(即穿晶)方式断裂的准解理断裂。