6005A铝合金挤压型材的强度比6063铝合金的高,工业的发展需要这种高性能的材料,它首先在欧洲得到研发。目前,国内生产6005A铝合金大直径圆铸锭的厂家较少。为了生产高质量的6005A挤压型材,我们采用从德国联合铝业公司引进的气幕铸造生产线,开发生产6005A铝合金Φ380mm圆铸锭,共给55MN挤压机积压型材。

1 试验研究

1.1合金化学成分的优化

根据材料介绍的6005A铝合金成分,结合市场上对该合金型材性能的要求,我们对6005A合金化学成分进行优化设计,列于表1

表1 6005A铝合金的化学成分(质量分数) %

|

项目 |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Pb |

Al |

|

美国标准 |

0.6~0.9 |

0.35 |

0.1 |

0.1 |

0.40~0.60 |

0.1 |

0.1 |

0.05 |

余量 |

|

设计成分 |

0.62~0.78 |

0.15~0.25 |

0.1 |

0.08~0.20 |

0.42~0.58 |

0.04~0.20 |

0.1 |

0.01 |

余量 |

(1)设计成分w(Mg):w(Si)=(0.667~0.744):1,为Si过剩合金,有利于合金强度的提高。

(2)设计成分中加入微量的Cr和Mn,主要目的是细化晶粒,抑制固溶处理时发生再结晶,从而进一步强化合金;此外,进一步改善合金的韧性,降低应力腐蚀开裂敏感性。同时通过MnCl6添加Mn还能熔解杂质发Fe,以减少Fe的有害作用,进一步提高合金的力学性[1]。

(3)对Fe范围的控制,主要考虑Fe可减小压力加工产品的晶粒尺寸,有利于合金强度的提高。但是w(Fe)>0.25后,会使合金产生脆性,因此给出了一个范围同。

1.2工艺装备的设计

如图1所示,气幕铸造的工艺装备是把空气/油混合物通过油气分配环引入结晶环的上部,在铸造过程中对铸锭实现连续润滑的装备。这种空气/油混合物具有很好的绝热作用,当铝合金熔体迸入结晶环后,散热减少,减轻了铸锭的一次冷却,当铸锭离开结晶器受到直接水冷时,即加强了轴向冷却,使铸锭的液穴变得平坦,生产工艺得到稳定,从而获得优良的铸锭表面和表层组织质量。

图1气幕铸造示意图

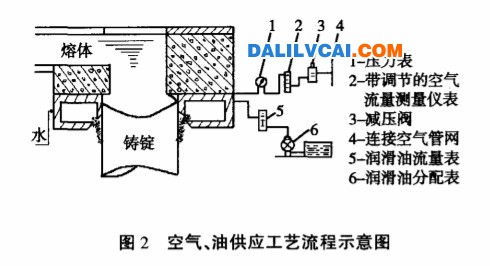

主要技术参数:采用较低的结晶环高度,结晶器内径为380mm,热顶帽高度为75mm。图2为向结晶器供应空气和润滑油并带有相应测量控制仪表的工艺示意图。

图2空气、油供应工艺流程示意图

1.3工艺制度设计

从熔炼、净化、铸造、均匀化四个方面设计其工艺制度。

(1)熔炼工艺制度

熔炼流程:原铝液加Al-Si中间合金→加Cr添加剂→加Mn添加剂→加Mg锭。熔炼温度750℃~760℃;熔炼时间30min。操作要点:充分搅拌铝液,确保合金化学成分均匀;Cr添加剂、Mn添加剂、Mg锭均用钟罩压入铝液中熔化,确保金属实收率高。

采用添加剂的方法加入合金元素,解决了Mn、Cr等高熔点金属在正常铝液温度条件下熔化难的问题,实现了熔炼快速、金属液不过热且化学成分均匀的目的。

(2)净化工艺制度

熔体内的非金属夹杂物及气体(主要是H2)是影响铸造工艺和铸锭质量的关键因素,给挤压型材的力学性能带来极坏的影响。因此,试验中采用在熔炼炉除渣,在保温炉N2喷粉精炼除气、除渣,在线N2除气,在线陶瓷片过滤等一系列先进的净化技术净化铝液,确保铝液质量。净化1艺制度如表2。

表2 6005A合金熔体净化工艺制度

|

设备 |

净化物 |

净化时间/min |

净化温度/℃ |

目的 |

|

熔炼炉 |

造渣剂 |

10 |

750 |

除渣 |

|

保温炉 |

N2+精炼粉 |

30 |

750 |

除气、除渣 |

|

除气炉 |

N2 6 L/h,转子速度250r/min |

铸造全过程 |

710~720 |

除气、H2低于0.2mL/100gAL |

|

过滤器 |

过滤板(30ppi) |

铸造全过程 |

705~710 |

除渣 |

(3)细化晶粒

用Al-Ti-C线杆在线细化晶粒,确保铸锭的晶粒度符合要求,同时有效抑制铸锭裂纹倾向。这对大直径铸锭的生产十分重要。

(4)铸造工艺制度

在气幕铸造过程中,要确保空气流量、空气压力、润滑油流量供应的稳定性。根据气幕铸造Φ380mm6005A合金圆铸锭的工艺特点,铸造速度控制在50mm/min~56mm/min,冷却水里控制在2000L/min~2400L/min,冷却水温低于30℃,送晶粒细化剂线杆的速度控制在100cm/min~l80cm/min。

(5)铸锭均匀化制度

均匀化处理是改善铸锭质量的措施,可进一步改善铸锭的挤压特性,提高制品力学性能和表面质量。AI-Mg-Si系合金的过烧温度为595℃[1],基于此设计的均匀化制度为:温度(570士10)℃,保温10h;冷却方式,风+水冷;冷却速度大于200℃/h;铸锭终了温度,外部50℃,心部150℃。

2铸锭生产实践

生产中重点在于控制熔体质量,控制现场铸造参数,控制铸锭的晶粒度,避免铸锭裂纹和改善外观贡量。

2.1熔铸工艺流程

ZLDl02合金入炉→原铝液入炉→搅拌→Mn、Cr添加剂入炉→Mg锭入炉斗→搅拌→造渣剂入炉→搅拌→扒渣→中间分析→转注至保温炉→N2喷粉精炼→搅拌扒渣→中间分析→静置→在线加AI-Ti-C线杆细化晶粒→在线精炼→铸造铸锭→均匀化→锯切。

2.2防止铸锭裂纹

现场分析认为,由于铸锭直径大,心部和外部的温差大,冷却过程中应力增大,裂纹倾向增加,矛盾的焦点在于铸造速度。因此我们通过适当降低铸造速度,并增加Al-Ti-C线杆送给速度以细化晶粒,防止了铸锭裂纹。表3列出现场铸锭外观及裂纹的检查结果。

表3生产现场对铸锭外观和裂纹的检查结果

|

熔次号 |

外观检查 |

探伤检查 |

|

6005A-1 |

光滑、无其他缺陷 |

距端部150mm以内有裂纹 |

|

6005A-2 |

光滑 |

距端部100mm以内有裂纹 |

|

6005A-3 |

光滑 |

距端部120mm以内有裂纹 |

由表3可见,铸锭外观符合要求,内部裂纹在端部正常范围内,按工艺要求锯切头、尾后即为无裂纹铸锭。

2.3化学成分分析

铸锭的化学成分符合试验标准要求,成分分析结果见表4。

表4化学成分(质量分数)分析结果 %

|

熔次号 |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Ti |

Pb |

Al |

|

6005A-1 |

0.71 |

0.18 |

0 |

0.12 |

0.47 |

0.08 |

0.01 |

0.016 |

﹤0.01 |

余量 |

|

6005A-2 |

0.68 |

0.18 |

0 |

0.11 |

0.52 |

0.09 |

0.01 |

0.016 |

﹤0.01 |

余量 |

|

6005A-3 |

0.68 |

0.18 |

0 |

0.12 |

0.52 |

0.08 |

0.01 |

0.019 |

﹤0.01 |

余量 |

2.3金相检查情况

单位面积晶粒数测定值40个/mm2~75个/mm2,超过了16个mm2的要求。

晶粒度评级(按ASTWll2-S1美国国家标准《金属平均晶粒度测定的标准方法》评级):铸锭纵、横向晶粒大小基本一致,均为等轴晶粒,未见变形晶粒,晶粒度级别为2.5-3.5级,超过了ASTM1级的要求。

金相检查未见其他缺陷。

3结束语

生产的6005A铝合金Φ380mm,大直径圆铸锭化学成分稳定、均匀,外表光滑,晶粒组织致密均匀。铸锭有优良的挤压特性,挤压型材的强度、伸长率等力学性能完全满足高速列车、汽车、敞车、船舶等对铝合金材料的要求。生产过程中熔炼快速,净化工艺和铸造参数的控制,防止了6005A铝合金铸锭成分易偏析、易裂纹等问题。