摘 要 结合生产实践,通过在供电系统和电解工艺上同时采取措施来进行节能,以此降低电解槽的能耗。

" h: K4 V8 F$ g. r! ]5 u关键词预焙电解槽 电解工艺 供电系统 节能途径

0 N, Q& e' h! a) X# {" i0 _1概述: g) @& f( g6 k+ h; Q* g, t( h6 w

电耗在吨铝成本上一般占30%~40%,电耗主要由工艺用电和供电系统的损耗两部分组成,供电系统的损耗一般占电耗的5%左右,工艺用电占绝大的部分。所以如果做好电解工艺的节能降耗工作,降低吨铝直流电耗,就能有效提高经济效益,节省电能的潜力主要是减少电解槽的热损失量,良好的电解槽热平衡状态是电解槽设计者和生产技术管理者的追求目标,它是铝电解槽实现高效、低电能消耗的技术保证,其途径主要是降低设定电压,降低AE系数,优化技术条件,提高电流效率等方面。但同时要求供电系统不断提高整流效率,保证稳定供电,提高功率因数。

2 A6 ?) {1 |2 N; O; |$ P: E2工艺节电. E+ g; N3 m- g0 l3 p; E9 _

提高电流效率' g6 D! p) D3 {- u- B$ W8 |3 \

对于铝电解生产者来说,提高电流效率、降低电耗是大家共同关心和为之奋斗的永恒课题。在电解生产中导致电流效率的下降的主要原因是铝的二次反应,见下式。

- T/ c/ _; Y9 o3 eAl+CO2→AL2O3+CO 2 x1 n; T. s; H7 H" o; O

造成铝损失的关键因素是铝溶解度和扩散速度,影响铝的溶解度和扩散速度的关键因素是电解槽的炉膛和电解温度的过热度,电解温度越高,铝的溶解量增多;过热度即电解槽的测量温度与初晶温度之差,电解质的流动性变了,从而扩散速度加快。所以,采用低温电解法来提高电流效率,利用添加剂来降低电解质的初晶温度,从而降低电解温度。另外低分子比电解质也可以减少钠离子的放电机会,从而提高电流效率。

9 M \6 d1 Q& I(1)规整的炉膛。良好的炉膛,要求炉底有一层稀沉淀,侧部有规整的炉帮。在160kA电解槽上,侧部槽帮不易形成的原因之一是经常为处理炉底的沉淀而提高电压,增加热输入或降低铝液,减少散热。从这个意义上讲,必须把好与热量有关和与物料有关的技术条件,才能谈及维持槽膛。

, }6 M- c F% o% s, p# B1) 规整的炉膛内形,电流磁场分布均匀,防止侧部跑电(水平电流少)。0 }- j& B% M% O6 p1 v# g& r+ u

2) 铝水波动小,工作电压较平稳(减少二次反应)。

& e0 s$ c% l7 O* y# [. V3) 防止阳极病态出现,如长包、掉角、掉块等。

3 e7 n- f' J$ b- J( a/ z4) 炉底压降低,降电耗。0 j$ h) I+ `! r3 x

5)创造较稳定的生产条件,有利于持续高效生产。" ]( T! q6 |+ E$ C5 Y: e, O

(2)低温电解。力争低温生产。降低电解温度有两重含义,一是降低电解初晶温度,二是降低电解质过热度。电解质的初晶温度与其成分是有关的。电解质中添加MgF2、LiF(或Li2C03)、AlF3都能降低初晶温度。目前已开展这方面的试验。但降低初晶温度而添加的盐类,会使AL2O3在电解质的溶解度下降。因此,在添加物浓度较高的情况应考虑减少定时加料的加料量以减少槽底沉淀。调整电解质成分,分子比2.3~2.4,氟化镁1.2%~3%,氟化钙2%~4%,降低电解质初晶温度,从而降低电解温度,保持适当的过热度。

( R3 z: x) @4 B" F% b" m3 l电解质的过热度一般为15~20℃。这时电解质的物理性质已能满足电解生产的需要,无须再高,超过20℃的都要降下来。降低过热度的前提条件是保持槽子的稳定,必须使干扰造成的电解质温度波动小于过热度。措施是加强保温,减少热收入。目前国外先进槽的过热度已降到10℃左右。

& s5 w. f* j9 {/ W1 L适当提高铝水平,降低阳极中心温度,从而减少铝的二次反应,提高电流效率。提高电流效率后必须补充能量,以保障好电解槽的热平衡。加厚保温料(9~1lcm),小头加厚14~16cm,电解槽侧部涂保温材料。尽量降低无为的功耗。

0 ~2 I0 T( t* I. s) `1 s% T2.2降低效应系数5 F$ |' {& Z* z3 S

电解槽的效应是消耗电能的一个方面,随着电解技术的不断发展,人们对效应的认识在转变,效应对电解槽是有害无利的,而效应系数的降低有利于节能降耗,目前,国外的一些铝电解企业的效应系数控制到0.01次/槽.日,还有少数企业达到无效应生产,国内企业效应系数也由原来的0.3次/槽.日降低到现在的0.1次/槽.日以下,仅此一项每年可节约大量成本,同时为了进一步做好节能降耗工作,将效应持续时间由5~6min缩短为2~3min。

+ u( F( \, `' Y5 r降低效应系数主要是从升级优化模糊控制系统、改进供(下)料系统、优化工艺技术条件等方面着手。! R6 U5 X$ r; j! X0 F

(1)改进供(下)料系统。对电解槽上部料箱和打壳下料机构进行改进,避免了因冒料、大堆料等造成的供料不足而引起的突发效应。6 }! c7 P: G" ?7 a

(2)升级优化模糊控制系统。阳极效应的发生与氧化铝浓度有关,控制系统改进的目标是把氧化铝浓度控制在比较低的较窄的浓度区间而又不至于发生效应的低浓度区1.5%~3.0%。原智能模糊控制系统设计,理论上在等效应时,根据效应距今时间长短逐步拉大实际加料间隔,直到效应发生,进入下一周期。由于控制算法误差较大,对氧化铝浓度的控制不够精确,造成浓度效应偏多。因此为了进一步达到控制效应的目的,对效应控制算法也进行了改进。改进后,将AE等待时间从原来120~144h延长至400h,如此可以将效应系数降低到每天0.08~0.09次/槽,实践证明改进后的控制系统大大提高了效应的可控率 。) z* w" w1 O" _2 ?

(3)合理调整工艺技术条件。合理匹配工艺技术条件,槽温、分子比、两水平、设定电压优化组合可以有效地控制了阳极效应的发生。效应系数明显降低,槽况良好,吨铝直流电耗明显降低。8 [* g k) |! k( ^" J

2.3降低设定电压

& d- B1 h! P- m电耗在吨铝成本上占很大比率,一般占成本的30%~40%。为了研究降低吨铝直流电耗的途径和方法,首先要找出影响吨铝电耗的主要因素。在电流基本稳定的情况下,电压的高低决定电解槽热收入多少,是电解槽能量平衡的重要因素,槽温是一台电解槽的各种参数是否匹配的综合反映,只有槽温稳定在940~950℃,电解槽才能具有好的经济技术指标。

5 A3 y8 c4 M8 h. U( @电解槽的工作电压与槽的电耗关系:4 z6 |. o- G. Q" Q4 I# w2 `% a

W=V平均电压/0.3356η

5 Y8 g; T0 t% \" j; {式中 W——吨铝平均电耗(kW.h/tAl) ) G E; a" j% u8 @6 ~

η——电流效率(%) # T5 v% j+ L0 g& ` m

V平均电压——单槽的平均电压(V)% Q4 Z5 O( s* N# f9 I

吨铝直流电耗决定于两个因素,一是平均电压,二是电流效率,平均电压的降低和电流效率的提高,皆能使吨铝电耗降低。故可以通过降低平均电压来降低吨铝直流电耗。

; c1 a. `; Q" T (1)降低平均电压主要减少无效电压。平均电压由三个部分组成:

! q& e2 I" U# [+ e/ `V平=V工作+V效应+V黑

" |+ W% ~# C: o! i) ^! {$ I& UV黑 也叫线路损耗电压,降低黑电压可以通过改善导体的接触点和电解槽的绝缘性能,增加导电母线的截面积着手,但要增加对设备的投入资金,所以潜力不大。/ |1 g" e' x5 I: ?& k6 T

若电解槽使用绝缘条可取得较好的经济效益。如某公司电解母线黑电压为50mV,若使用绝缘条后可将黑电压降到36mV,平均电压降了14mV(平均电流180kA、电流效率93%,整流效率95%)、年可节约交流电量5579704kWh ,年创效益167万元。$ D( o2 H9 r4 w( d

(2)阳极效应分摊的电压。效应电压是指发生效应的电压分担值(V效应)如果阳极的质量不过关,效应在铝电解生产中也有一定的益处的。当电解槽发生阳极效应时,电解质对炭渣湿润性不良,利于炭渣从电解质中分离出来,改善电解质的性质和补充热平衡。在冰晶石-氧化铝熔盐电解中,阳极效应是发生在阳极上的一种特殊现象。当其发生之时,槽电压从4.1~4.2 V左右升高到20~50V,因而能量消耗增加到5~12倍。这是影响平均电压的一个因素。

' _. w" P* g: s; S: y阳极效应分摊的电压按照下式来计算:

6 e4 c3 T. f9 k0 l△U效应=k(U效应-U槽)T/1440

+ ]* ^! ^0 K. f; Y+ C$ W式中 k ——阳极效应系数,次(槽.d)-1

0 a6 `4 m i' o9 H6 P, E U效应——阳极效应发生时的槽电压,V . Y- e! m% N' N; Q

U槽——平时的槽电压,V ! H# X% m2 x6 ~/ t( F3 W

T——阳极效应延续的时间,min & T+ z. Q6 d1 x4 @

如果 k=1.0次/(槽.d),U效应=30V,U槽=4V,T=3min1 J m. ], e5 k. k! B

则 △U效应=(30-4)×3/1440=0.050(V)(即50mv)

o4 v0 y* Q$ J. Y) Y) K+ A, B 以160kA电解槽为例,一台电解槽发生一次阳极效应要多消耗电能548.8MJ。: Q; U2 P1 V4 m! R

从该式看来,减小k,缩短T,或降低U效应,都可以使△U效应减低。在一二十年以前,每槽每日阳极效应次数为2~3次,现在已减少到0.05~0.1次。采取模糊自动控制下料的电解槽的效应系数大为降低。9 I! d2 u8 z; h0 q- S

(3)槽工作电压(即表电压)的组成是:

) I; f5 q2 X( {% B8 vV工作=E+V阳极+V电解质+V阴极+V母线+V接点( N# h" Y- b8 G1 B& {( I/ I% f& _

其中,阳极压降、电解质压降、阴极压降都有较大的压缩性。. S& }. f/ ]+ @5 ?7 @

1)降低阳极压降,必须严格控制阳极的比电阻。因阳极的比电阻每升高10Ωmm2/m,阳极电压降要升高50mV左右,所以提高阳极的导性能,降比电阻10Ωmm2/m,可以节省直流电耗170kwh/tAl左右。提高阳极工作质量,严格控制阳极工艺技术条件,以保证阳极工作正常,阳极电流分布均匀,阳极压降低,另外,增加阳极母线片数,损坏的母线及时焊好,改善棒头的接触点,磨亮阳极棒表面,以及使用长度和直径符合标准的阳极棒,杜绝使用大肚子棒、短棒、细棒,以减少阳极电阻率,降低阳极压降。另外,不影响极距和电解槽热平衡的情况下,降低阳极转接电压,缩短阳极转接电压的控制时间,均能降低平均电压。

. z( V0 d D8 z( i! w2)电解质压降主要受电解质的导电率和极距的影响。 正常情况下,电解质中炭粒的含量为0.04%,对电解质导电率的影响不过1%。但电解质中的炭渣增多,尤其是产生的细炭粒对电解质的导电率影响大,达到0.6%时导电率大约降低10%。此外,电解质中悬浮的AL2O3颗粒也会影响电解质的导电率。采用弱酸电解质,并添加MgF2减少电解质对炭粒的湿润性;也可以添加锂盐和氯化钠,提高电解质的导电率,降低电解质压降。另外,不影响电流效率、电解槽热平衡,保证槽电压不摆动的情况下,适当地缩小极距,也能降低电解质压降。

& `# k' Q: O! d3 {8 q3)通过降低电解槽的热损失来降低平均电压。铝电解中输入的能量,除供给分解AL2O3等必需的能量以外,全部散失。前者称理论能耗,约占全部能耗的47%,后者称热损失能耗,约占53%,理论能耗是必须的,所以,为了节能必须从减少热损失着手。壳面热损失占总热损失的10%,约为800kWh/tAl左右。节约这部分热损失主要是加厚壳面的保温料,应增加到10cm左右。其表面温度可以从150~200℃降到100℃以下,可节约直流电100~200kW.h/tAl。+ K, T& P4 [) S* y8 T" e8 |

2.4 减少电解槽的热损失量

" P3 Y% Q6 e, w$ Q 当电流恒定时,如果降低体系电压(亦即减少电解槽的能量收入),则为保持既定温度下的能量平衡,必须相应地减少能量支出,这主要是减少热量损失。提高电流效率也是这样。当电流效率提高时,用于补偿电解所需的电能增多了,为要保持电解槽的能量平衡,必须相应地提高电压或者减少热损失量。换言之,在降低体系电压或提高电流效率的时候,应考虑到电解槽能量平衡所发生的变化,其中,采取减少热损失量的办法是最适宜的。在电流恒定的条件下,减少热损失量是降低电压的先决条件。: w& |2 Q8 G% o! Z

. [3 s( v% M9 s2 P" O% |

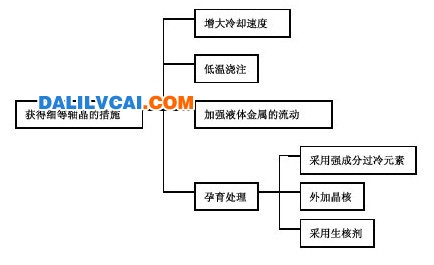

为要减少电解槽热损失量,可采取下列办法:增大槽底部和阴极棒导出部位的保温能力,加强槽面特别是阳极炭块上面的保温。如图1是槽面氧化铝覆盖层的厚度对于槽面热损失量的影响曲线。

" h: K4 V8 F$ g. r! ]5 u关键词预焙电解槽 电解工艺 供电系统 节能途径

0 N, Q& e' h! a) X# {" i0 _1概述: g) @& f( g6 k+ h; Q* g, t( h6 w

电耗在吨铝成本上一般占30%~40%,电耗主要由工艺用电和供电系统的损耗两部分组成,供电系统的损耗一般占电耗的5%左右,工艺用电占绝大的部分。所以如果做好电解工艺的节能降耗工作,降低吨铝直流电耗,就能有效提高经济效益,节省电能的潜力主要是减少电解槽的热损失量,良好的电解槽热平衡状态是电解槽设计者和生产技术管理者的追求目标,它是铝电解槽实现高效、低电能消耗的技术保证,其途径主要是降低设定电压,降低AE系数,优化技术条件,提高电流效率等方面。但同时要求供电系统不断提高整流效率,保证稳定供电,提高功率因数。

2 A6 ?) {1 |2 N; O; |$ P: E2工艺节电. E+ g; N3 m- g0 l3 p; E9 _

提高电流效率' g6 D! p) D3 {- u- B$ W8 |3 \

对于铝电解生产者来说,提高电流效率、降低电耗是大家共同关心和为之奋斗的永恒课题。在电解生产中导致电流效率的下降的主要原因是铝的二次反应,见下式。

- T/ c/ _; Y9 o3 eAl+CO2→AL2O3+CO 2 x1 n; T. s; H7 H" o; O

造成铝损失的关键因素是铝溶解度和扩散速度,影响铝的溶解度和扩散速度的关键因素是电解槽的炉膛和电解温度的过热度,电解温度越高,铝的溶解量增多;过热度即电解槽的测量温度与初晶温度之差,电解质的流动性变了,从而扩散速度加快。所以,采用低温电解法来提高电流效率,利用添加剂来降低电解质的初晶温度,从而降低电解温度。另外低分子比电解质也可以减少钠离子的放电机会,从而提高电流效率。

9 M \6 d1 Q& I(1)规整的炉膛。良好的炉膛,要求炉底有一层稀沉淀,侧部有规整的炉帮。在160kA电解槽上,侧部槽帮不易形成的原因之一是经常为处理炉底的沉淀而提高电压,增加热输入或降低铝液,减少散热。从这个意义上讲,必须把好与热量有关和与物料有关的技术条件,才能谈及维持槽膛。

, }6 M- c F% o% s, p# B1) 规整的炉膛内形,电流磁场分布均匀,防止侧部跑电(水平电流少)。0 }- j& B% M% O6 p1 v# g& r+ u

2) 铝水波动小,工作电压较平稳(减少二次反应)。

& e0 s$ c% l7 O* y# [. V3) 防止阳极病态出现,如长包、掉角、掉块等。

3 e7 n- f' J$ b- J( a/ z4) 炉底压降低,降电耗。0 j$ h) I+ `! r3 x

5)创造较稳定的生产条件,有利于持续高效生产。" ]( T! q6 |+ E$ C5 Y: e, O

(2)低温电解。力争低温生产。降低电解温度有两重含义,一是降低电解初晶温度,二是降低电解质过热度。电解质的初晶温度与其成分是有关的。电解质中添加MgF2、LiF(或Li2C03)、AlF3都能降低初晶温度。目前已开展这方面的试验。但降低初晶温度而添加的盐类,会使AL2O3在电解质的溶解度下降。因此,在添加物浓度较高的情况应考虑减少定时加料的加料量以减少槽底沉淀。调整电解质成分,分子比2.3~2.4,氟化镁1.2%~3%,氟化钙2%~4%,降低电解质初晶温度,从而降低电解温度,保持适当的过热度。

( R3 z: x) @4 B" F% b" m3 l电解质的过热度一般为15~20℃。这时电解质的物理性质已能满足电解生产的需要,无须再高,超过20℃的都要降下来。降低过热度的前提条件是保持槽子的稳定,必须使干扰造成的电解质温度波动小于过热度。措施是加强保温,减少热收入。目前国外先进槽的过热度已降到10℃左右。

& s5 w. f* j9 {/ W1 L适当提高铝水平,降低阳极中心温度,从而减少铝的二次反应,提高电流效率。提高电流效率后必须补充能量,以保障好电解槽的热平衡。加厚保温料(9~1lcm),小头加厚14~16cm,电解槽侧部涂保温材料。尽量降低无为的功耗。

0 ~2 I0 T( t* I. s) `1 s% T2.2降低效应系数5 F$ |' {& Z* z3 S

电解槽的效应是消耗电能的一个方面,随着电解技术的不断发展,人们对效应的认识在转变,效应对电解槽是有害无利的,而效应系数的降低有利于节能降耗,目前,国外的一些铝电解企业的效应系数控制到0.01次/槽.日,还有少数企业达到无效应生产,国内企业效应系数也由原来的0.3次/槽.日降低到现在的0.1次/槽.日以下,仅此一项每年可节约大量成本,同时为了进一步做好节能降耗工作,将效应持续时间由5~6min缩短为2~3min。

+ u( F( \, `' Y5 r降低效应系数主要是从升级优化模糊控制系统、改进供(下)料系统、优化工艺技术条件等方面着手。! R6 U5 X$ r; j! X0 F

(1)改进供(下)料系统。对电解槽上部料箱和打壳下料机构进行改进,避免了因冒料、大堆料等造成的供料不足而引起的突发效应。6 }! c7 P: G" ?7 a

(2)升级优化模糊控制系统。阳极效应的发生与氧化铝浓度有关,控制系统改进的目标是把氧化铝浓度控制在比较低的较窄的浓度区间而又不至于发生效应的低浓度区1.5%~3.0%。原智能模糊控制系统设计,理论上在等效应时,根据效应距今时间长短逐步拉大实际加料间隔,直到效应发生,进入下一周期。由于控制算法误差较大,对氧化铝浓度的控制不够精确,造成浓度效应偏多。因此为了进一步达到控制效应的目的,对效应控制算法也进行了改进。改进后,将AE等待时间从原来120~144h延长至400h,如此可以将效应系数降低到每天0.08~0.09次/槽,实践证明改进后的控制系统大大提高了效应的可控率 。) z* w" w1 O" _2 ?

(3)合理调整工艺技术条件。合理匹配工艺技术条件,槽温、分子比、两水平、设定电压优化组合可以有效地控制了阳极效应的发生。效应系数明显降低,槽况良好,吨铝直流电耗明显降低。8 [* g k) |! k( ^" J

2.3降低设定电压

& d- B1 h! P- m电耗在吨铝成本上占很大比率,一般占成本的30%~40%。为了研究降低吨铝直流电耗的途径和方法,首先要找出影响吨铝电耗的主要因素。在电流基本稳定的情况下,电压的高低决定电解槽热收入多少,是电解槽能量平衡的重要因素,槽温是一台电解槽的各种参数是否匹配的综合反映,只有槽温稳定在940~950℃,电解槽才能具有好的经济技术指标。

5 A3 y8 c4 M8 h. U( @电解槽的工作电压与槽的电耗关系:4 z6 |. o- G. Q" Q4 I# w2 `% a

W=V平均电压/0.3356η

5 Y8 g; T0 t% \" j; {式中 W——吨铝平均电耗(kW.h/tAl) ) G E; a" j% u8 @6 ~

η——电流效率(%) # T5 v% j+ L0 g& ` m

V平均电压——单槽的平均电压(V)% Q4 Z5 O( s* N# f9 I

吨铝直流电耗决定于两个因素,一是平均电压,二是电流效率,平均电压的降低和电流效率的提高,皆能使吨铝电耗降低。故可以通过降低平均电压来降低吨铝直流电耗。

; c1 a. `; Q" T (1)降低平均电压主要减少无效电压。平均电压由三个部分组成:

! q& e2 I" U# [+ e/ `V平=V工作+V效应+V黑

" |+ W% ~# C: o! i) ^! {$ I& UV黑 也叫线路损耗电压,降低黑电压可以通过改善导体的接触点和电解槽的绝缘性能,增加导电母线的截面积着手,但要增加对设备的投入资金,所以潜力不大。/ |1 g" e' x5 I: ?& k6 T

若电解槽使用绝缘条可取得较好的经济效益。如某公司电解母线黑电压为50mV,若使用绝缘条后可将黑电压降到36mV,平均电压降了14mV(平均电流180kA、电流效率93%,整流效率95%)、年可节约交流电量5579704kWh ,年创效益167万元。$ D( o2 H9 r4 w( d

(2)阳极效应分摊的电压。效应电压是指发生效应的电压分担值(V效应)如果阳极的质量不过关,效应在铝电解生产中也有一定的益处的。当电解槽发生阳极效应时,电解质对炭渣湿润性不良,利于炭渣从电解质中分离出来,改善电解质的性质和补充热平衡。在冰晶石-氧化铝熔盐电解中,阳极效应是发生在阳极上的一种特殊现象。当其发生之时,槽电压从4.1~4.2 V左右升高到20~50V,因而能量消耗增加到5~12倍。这是影响平均电压的一个因素。

' _. w" P* g: s; S: y阳极效应分摊的电压按照下式来计算:

6 e4 c3 T. f9 k0 l△U效应=k(U效应-U槽)T/1440

+ ]* ^! ^0 K. f; Y+ C$ W式中 k ——阳极效应系数,次(槽.d)-1

0 a6 `4 m i' o9 H6 P, E U效应——阳极效应发生时的槽电压,V . Y- e! m% N' N; Q

U槽——平时的槽电压,V ! H# X% m2 x6 ~/ t( F3 W

T——阳极效应延续的时间,min & T+ z. Q6 d1 x4 @

如果 k=1.0次/(槽.d),U效应=30V,U槽=4V,T=3min1 J m. ], e5 k. k! B

则 △U效应=(30-4)×3/1440=0.050(V)(即50mv)

o4 v0 y* Q$ J. Y) Y) K+ A, B 以160kA电解槽为例,一台电解槽发生一次阳极效应要多消耗电能548.8MJ。: Q; U2 P1 V4 m! R

从该式看来,减小k,缩短T,或降低U效应,都可以使△U效应减低。在一二十年以前,每槽每日阳极效应次数为2~3次,现在已减少到0.05~0.1次。采取模糊自动控制下料的电解槽的效应系数大为降低。9 I! d2 u8 z; h0 q- S

(3)槽工作电压(即表电压)的组成是:

) I; f5 q2 X( {% B8 vV工作=E+V阳极+V电解质+V阴极+V母线+V接点( N# h" Y- b8 G1 B& {( I/ I% f& _

其中,阳极压降、电解质压降、阴极压降都有较大的压缩性。. S& }. f/ ]+ @5 ?7 @

1)降低阳极压降,必须严格控制阳极的比电阻。因阳极的比电阻每升高10Ωmm2/m,阳极电压降要升高50mV左右,所以提高阳极的导性能,降比电阻10Ωmm2/m,可以节省直流电耗170kwh/tAl左右。提高阳极工作质量,严格控制阳极工艺技术条件,以保证阳极工作正常,阳极电流分布均匀,阳极压降低,另外,增加阳极母线片数,损坏的母线及时焊好,改善棒头的接触点,磨亮阳极棒表面,以及使用长度和直径符合标准的阳极棒,杜绝使用大肚子棒、短棒、细棒,以减少阳极电阻率,降低阳极压降。另外,不影响极距和电解槽热平衡的情况下,降低阳极转接电压,缩短阳极转接电压的控制时间,均能降低平均电压。

. z( V0 d D8 z( i! w2)电解质压降主要受电解质的导电率和极距的影响。 正常情况下,电解质中炭粒的含量为0.04%,对电解质导电率的影响不过1%。但电解质中的炭渣增多,尤其是产生的细炭粒对电解质的导电率影响大,达到0.6%时导电率大约降低10%。此外,电解质中悬浮的AL2O3颗粒也会影响电解质的导电率。采用弱酸电解质,并添加MgF2减少电解质对炭粒的湿润性;也可以添加锂盐和氯化钠,提高电解质的导电率,降低电解质压降。另外,不影响电流效率、电解槽热平衡,保证槽电压不摆动的情况下,适当地缩小极距,也能降低电解质压降。

& `# k' Q: O! d3 {8 q3)通过降低电解槽的热损失来降低平均电压。铝电解中输入的能量,除供给分解AL2O3等必需的能量以外,全部散失。前者称理论能耗,约占全部能耗的47%,后者称热损失能耗,约占53%,理论能耗是必须的,所以,为了节能必须从减少热损失着手。壳面热损失占总热损失的10%,约为800kWh/tAl左右。节约这部分热损失主要是加厚壳面的保温料,应增加到10cm左右。其表面温度可以从150~200℃降到100℃以下,可节约直流电100~200kW.h/tAl。+ K, T& P4 [) S* y8 T" e8 |

2.4 减少电解槽的热损失量

" P3 Y% Q6 e, w$ Q 当电流恒定时,如果降低体系电压(亦即减少电解槽的能量收入),则为保持既定温度下的能量平衡,必须相应地减少能量支出,这主要是减少热量损失。提高电流效率也是这样。当电流效率提高时,用于补偿电解所需的电能增多了,为要保持电解槽的能量平衡,必须相应地提高电压或者减少热损失量。换言之,在降低体系电压或提高电流效率的时候,应考虑到电解槽能量平衡所发生的变化,其中,采取减少热损失量的办法是最适宜的。在电流恒定的条件下,减少热损失量是降低电压的先决条件。: w& |2 Q8 G% o! Z

. [3 s( v% M9 s2 P" O% |

为要减少电解槽热损失量,可采取下列办法:增大槽底部和阴极棒导出部位的保温能力,加强槽面特别是阳极炭块上面的保温。如图1是槽面氧化铝覆盖层的厚度对于槽面热损失量的影响曲线。

3 供电系统节能

' w0 B" ]5 k+ B; V2 m1 K. w* t电解铝企业基本都采用等于或高于110kV电压供电,整流变压器采用高电压直降可调式整流变压器,即将110kV或220kV电压直接降为符合电解系列要求的电压进行整流,因此在电解铝供电系统应尽量降低电能在输送过程中的损失。

+ O. d$ v% ~" F: A# J0 v7 Z3.1提高整流效率

/ ~. T; a- Q$ f4 S; D9 P5 N电解铝企业的供电系统是一个至关重要的部位。早期电解铝企业的供电系统采用35kV进行分级降压,而后进行整流以产生所需的直流电,整流装置采用的是水银整流方式,这种整流方式整流效率低下,并污染环境。后来随着科学技术的发展,整流变压器采用高压直降式可调整流变压器,特别是随着半导体技术的发展,整流装置改用了硅二极管整流方式,并且随着单只二极管的容量的不断增大,整流装置的单柜容量也增加很多,单柜容量可达到40kA,1300V以上的直流电输出。这样采用大容量整流方式,可以降低电能损耗,提高整流效率,使得整流效率可达到98%以上。% j2 ^# Z' `3 G$ V; v% q7 \# a

3.2稳流供电节能

+ f/ q. d0 ^% W4 |4 w. Q; k: @对于整流系统的控制应采用数字式稳流控制技术,采用先进的数字化稳流系统对改善铝电解生产的电能质量,保持电解系列电流的平稳,改善电解生产指标,特别是降低电耗有着十分重要的意义。8 J* R2 f3 F# D$ \" s9 {

3.3提高功率因数节能

9 o$ S" h: V( i/ S6 B" C; z现代大功率整流装置在工作中,会产生大量的高次谐波,将严重影响电网的正常工作,加大电流损耗,同时由于饱和电抗器是一个纯电感元件,会有很大的无功功率损耗,这也会增加电能损耗,为此电网要求企业的供电功率因数不得低于0.95。同时在电解铝供电系统中,还应从降低系列黑电压,减少电能损耗,控制最大需量,合理使用峰谷平,以及动力节电等方面着手,以降低电解铝电耗。

g9 \5 A8 U- T8 s! l3 {7 f' l4 结束语

9 v* k4 a( o: g) x' |电解生产是各项技术条件综合作用的反映,各项技术条件之间存在着相辅相承的关系,保持技术条件的平稳性,建立热平衡的前提下,减少无效电压。主要需做好如下几个方面的工作:①保持技术条件的平稳生产。②提高操作质量,降低效应系数,保持规整的炉膛。③加强保温,减少热损失。④实现低温、低分子比电解,提高电流效率。其中某一项技术条件发生变化,其他技术条件也会随之改变,并且影响电解槽的正常生产、严重时引发病槽、发生病槽后电流效率下降,电耗增高,所以,确保技术条件的平稳性,保证电解槽的稳定生产、最大限度地提高电流效率,可以降低吨铝直流电耗。

' w0 B" ]5 k+ B; V2 m1 K. w* t电解铝企业基本都采用等于或高于110kV电压供电,整流变压器采用高电压直降可调式整流变压器,即将110kV或220kV电压直接降为符合电解系列要求的电压进行整流,因此在电解铝供电系统应尽量降低电能在输送过程中的损失。

+ O. d$ v% ~" F: A# J0 v7 Z3.1提高整流效率

/ ~. T; a- Q$ f4 S; D9 P5 N电解铝企业的供电系统是一个至关重要的部位。早期电解铝企业的供电系统采用35kV进行分级降压,而后进行整流以产生所需的直流电,整流装置采用的是水银整流方式,这种整流方式整流效率低下,并污染环境。后来随着科学技术的发展,整流变压器采用高压直降式可调整流变压器,特别是随着半导体技术的发展,整流装置改用了硅二极管整流方式,并且随着单只二极管的容量的不断增大,整流装置的单柜容量也增加很多,单柜容量可达到40kA,1300V以上的直流电输出。这样采用大容量整流方式,可以降低电能损耗,提高整流效率,使得整流效率可达到98%以上。% j2 ^# Z' `3 G$ V; v% q7 \# a

3.2稳流供电节能

+ f/ q. d0 ^% W4 |4 w. Q; k: @对于整流系统的控制应采用数字式稳流控制技术,采用先进的数字化稳流系统对改善铝电解生产的电能质量,保持电解系列电流的平稳,改善电解生产指标,特别是降低电耗有着十分重要的意义。8 J* R2 f3 F# D$ \" s9 {

3.3提高功率因数节能

9 o$ S" h: V( i/ S6 B" C; z现代大功率整流装置在工作中,会产生大量的高次谐波,将严重影响电网的正常工作,加大电流损耗,同时由于饱和电抗器是一个纯电感元件,会有很大的无功功率损耗,这也会增加电能损耗,为此电网要求企业的供电功率因数不得低于0.95。同时在电解铝供电系统中,还应从降低系列黑电压,减少电能损耗,控制最大需量,合理使用峰谷平,以及动力节电等方面着手,以降低电解铝电耗。

g9 \5 A8 U- T8 s! l3 {7 f' l4 结束语

9 v* k4 a( o: g) x' |电解生产是各项技术条件综合作用的反映,各项技术条件之间存在着相辅相承的关系,保持技术条件的平稳性,建立热平衡的前提下,减少无效电压。主要需做好如下几个方面的工作:①保持技术条件的平稳生产。②提高操作质量,降低效应系数,保持规整的炉膛。③加强保温,减少热损失。④实现低温、低分子比电解,提高电流效率。其中某一项技术条件发生变化,其他技术条件也会随之改变,并且影响电解槽的正常生产、严重时引发病槽、发生病槽后电流效率下降,电耗增高,所以,确保技术条件的平稳性,保证电解槽的稳定生产、最大限度地提高电流效率,可以降低吨铝直流电耗。