各种类型的散热器型材的结构都是由多个齿形组成,为了提高散热效率、增大散热面积,在每个齿上大都有多个尖牙。这种结构虽然有效地提高了散热效率,改善了散热效果,但却给型材挤压带来了很大阻力。

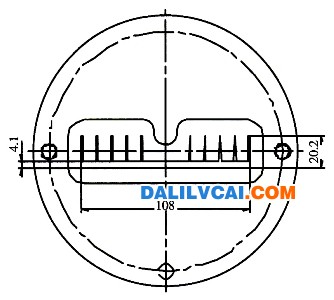

图1所示的散热器型材的平模设计结构中,每个齿形的悬臂较小,其舌比小于3.0,采用普通平模的设计结构,即可实现正常的型材挤压。而对于图2所示的带有大悬臂的散热器型材,由于其舌比大于3.0,采用普通的平模的设计结构,在挤压时极易造成模具从齿根部断裂,致使模具报废。因此,对于大悬臂的散热器型材,必须改变常用的设计方案,避免上述断裂现象的发生。

图1散热器型材的平模设计结构

1 断面分析

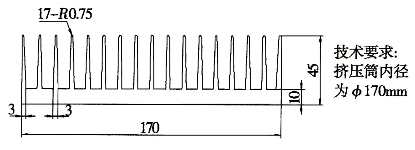

图2为某大悬臂的散热器型材的截面设计图。此散热器型材及其截面外形长度为170mm,高度为45mm,设计有14个35mm高的齿,两齿间距为10mm,在每个齿的两侧布有高0.3mm、间距1.0mm的齿牙。从其标明的尺寸上可计算出此散热器型材悬臂处舌比为:(45-10)/(10-3)=4.69>3.0,各齿均存在着危险断面。特别是该截面的底部壁厚较大(厚达10mm),而齿部最薄处的壁厚仅为1.5mm,截面壁厚相差悬殊,更增大了危险断面的断裂系数。

另外,从图中的技术要求中得知,挤压此型材的挤压筒内径仅为Φ170mm,而此型材截面的外接圆直径却为Φl75.8 mm,大于挤压筒内径,要实现型材王常挤压的难度很大。

图2 型材截面设计图

2 设计分析

2.1 设计结构分析

从型材截面的分析中可知,此散热器型材的齿部悬臂较大,舌比达4.69,属于危险断面。对于用来挤压型材的模具,其危险断面是型孔的齿尖处。

这种大悬臂的散热器型材模具,如果选用普通平模的设计结构,由于其底部壁厚与齿部壁厚相差悬殊,而齿部又布有多个尖牙,使齿部的挤压阻力很大,致使危险断面的断裂系数增大,模具的挤压寿命大大降低。

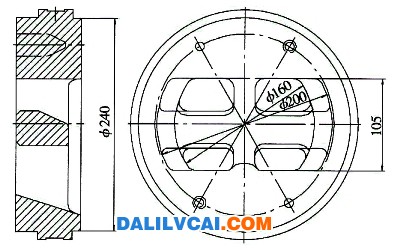

为了使模具在挤压时模孔各部的流速均匀、挤压平稳,在设计模具结构时,打破了实心型材大都采用平模形式的常规设计理念,将此型材模具设计成带有流口、分流桥的分流模的形式,与常规分流模所不同的是,在此分流模的上模分流桥上,没有决定型材内孔尺寸的型芯部分,因此,称之为假分流模,如图3所示。

图3 假分流模设计结构

2.2 上模设计结构

这种假分流模的设计结构,将型材壁厚较厚的部分设计在上分流桥的遮挡之下,使其起到阻碍金属流动的作用,从而降低此处金属的流速,使型材挤出时速度趋于平稳。这种带有分流桥的设计结构。可以有效地减小大悬臂型材模具危险断面的断裂系教,增强模具的强度。

由于型材的齿上存在着许多用来增加散热用的尖牙,极大地增大了挤压阻力,在设计时,将齿部尽量地暴露在分流口处,最大限度地减少牙部挤压阻力,促进型材成形。

由于挤压此型材所用的挤压筒直径小于型材的外接圆直径,在设计上模时,为了使金属能够充分填充到模孔的各处,将上模的分流孔设计成带有斜度扩展形式,如图4所示。

图4 上模设计结构

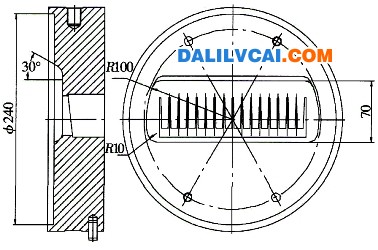

2.3 下模设计结构

由于模具的齿顶部是最不易填充的部位,为了使此处填充充分,在下模齿顶处的焊合室,设计了可起促流作用的30°斜面,从而更好地改善了此处的流速。另外,此分流模下模焊合室的设计结构,不同于常规形式的分流模结构,与上模的分流口尺寸不是完全对应的,在焊合室上,下宽度的取值依据散热器型材宽度,按平模导流口的设计形式取值,这样有利于齿顶部不易填充的部分充分填充。

为了使型材挤出时各部分流动的速度均匀,挤出平稳,将被模体遮盖住部分的齿部工作带设计为最小,其余模孔各部的工作带按其所处模孔的位置、形状壁厚等做相应的调整和选择,确保其挤压速度趋于一致。如图5所示。

图5下模设计结构

3 结束语

将大悬臂的散热器型材模具设计成假分流模的结构,不仅有效地减少了由于模具承受较大的正面压力所导致的模孔危险断面的断裂,极大地延长了模具的使用寿命,而且,这种带有分流桥的结构,还有效地减小了模孔底部较大壁厚处的流速,确保了挤压型材流速的均衡平稳、同时,这种结构的挤压模具设计方案,为壁厚相差悬殊的实心型材模具的设计开辟了新的思路和途径。