1、铝合金扁锭熔铸工艺方法,其特征在于它通过下述步骤实现:

一、把合金原料加热到740~

二、向合金熔液的底部通入氯气,同时保持合金熔液的温度在700~

三、把合金熔液向铸锭模(1)长条形的型腔(1-1)的一端中浇注,铸锭模(1)置放于由液压系统(3)驱动的滑动平台(2)上,滑动平台(2)在导轨(4)上运动,铸锭模(1)随滑动平台(2)运动,合金熔液从型腔(1-1)的一端浇注到型腔(1-1)的另一端,在滑动平台(2)运动的同时向合金熔液中匀速插入Al-Ti-B丝,使Al-Ti-B丝中的各元素沿型腔(1-1)的长度方向均匀熔入合金熔液中。

如何提高扁锭的成品率和成材率 中国铝业青海分公司 孙继陶 蒋建平

摘要:目前扁锭生产中经常会产生裂纹、弯曲、夹渣、缩松、铸锭表面产生偏析瘤、铸锭尺寸不易控制等铸造缺陷,产生这些缺陷的主要原因是设备落后、生产技术不适应大规模生产的需要,不仅浪费了大量的资源,增加了成本,还大量的消耗了劳动力,增加了生产工人的负担。为了改变目前的生产现状,中铝青海分公司引进国际先进的铸造设备和生产技术,对大扁锭项目进行改造,改造中采用的低液位铸造技术、计算机网络控制铸造技术、激光液位控制技术、电磁搅拌技术、液压内导立式半连续铸造系统、旋转喷头吹起提法、以及激光自动锯切机组都是世界领先技术设备。本文以这些先进技术为基础,通过分析扁锭产生铸造缺陷的原因以及提高扁锭成品率的途径,从而找出提高扁锭成材率的有效方法。

前言:扁锭成材率主要由板锭毛坯的成品率和铸件的加工量决定,扁锭废品率低,铣切加工量小,扁锭的成材率就高,否则铸件废品率高,且加工铣切量大,成材率就低。扁锭成品率高低还与熔体的化学成分、浇注工艺、晶粒形状、晶粒大小等有关,铸锭内部组织如果多为细小的等轴晶,铸件组织致密就不会产生铸造缺陷,铸件表面平滑就可以减少铣切加工量,就可以提高扁锭的成材率。

1. 扁锭生产的现状

目前国内扁锭生产厂家多使用:25t、50 t卧式混合炉,MT在线精炼装置,炉内吹气精炼设备,立式卷扬竖井铸造系统,固定厚式结晶器(120~200㎜),丁字型浇注系统。

生产技术采用:手工计算、人工配料,人力搅拌,人工精炼、扒渣,炉眼人工控流,多人同时控流铺底浇注,人工控制浇注速度以及冷却水水压等。

铸造缺陷:由于人工作业难以实现技术要求,配料无法保证一次成功,炉内精炼不够彻底,人工搅炉不均匀,扒渣不干净,铺底铝不平衡、薄厚不匀,冷却凝固时间不一致,造成铸锭弯曲变形、裂纹、偏析瘤、夹杂、气泡、缩松等。

使用厚的结晶器(200㎜)生产的扁锭,表面偏析瘤多,铸件表面不光滑,铣切面大约每端面12㎜,扁锭毛坯成品率只有95%,且要消耗大量的人力物力,生产成本较高。也不利于大批量生产,企业发展和产品转型受到很大的限制。

2.铸件结晶、晶粒细化机理及控制

从剖析产生铸造缺陷的原理出发,我们知道,要提高扁锭的成品率,降低废品的产生,就要从分析铸件结晶、晶粒细化的机理入手,找出控制铸件获得细等轴晶的途径。

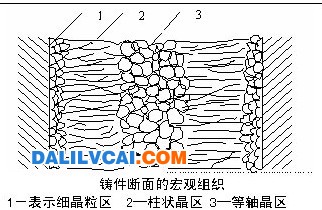

2.1铸件结晶、晶粒细化机理 铸件晶粒组织由三个区组成:表面细晶粒区、内部柱状晶区和中心等轴晶区(如图所示)

:

[pagebreak]

[pagebreak]

晶粒区的形成:当液体金属浇入温度较低的铸型时,与铸型接触的一层液体受到强烈激冷,产生很大的过冷,因而在型壁上及液体中大量的生核,成长为细晶粒区。表面层区晶体向内单向延伸生长就形成为柱状晶区。液体内部独立生核和长大的区域称为中心等轴晶区。等轴晶生核的途径为液体中存在外来生核的质点;型壁晶体的脱落;枝晶上分枝的熔断脱落;由于液面冷却上部晶体的沉积。

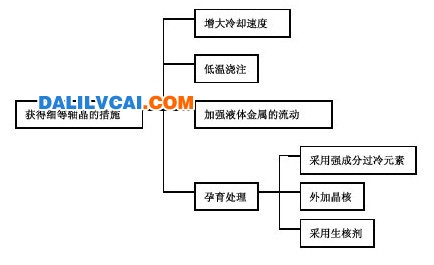

2.2 等轴晶组织的获得及控制:

2.2.1增大冷却速度及降低浇注温度的主要方法是提高铸型的激冷能力及降低浇注温度

降低浇注温度是减少柱状晶获得等轴晶的有效措施。甚至在减少液体流动的情况下也能得到等轴晶。

2.2.2加强液体在浇注和凝固期间的流动

促使已凝固层晶体和分枝的脱落,造成较强的温度起伏,加强晶体脱落以后的增值作用,都可以获得细等轴晶。

2.2.3 孕育处理

是向液体添加少量物质,促使液体内部生核的方法。它的原理为外加晶核;采用生核剂;采用强成分过冷元素。

3.提高扁锭成品率的途径

提高扁锭成品率就要使用国际技术领先的铸造设备和生产技术,从获得细等轴晶入手,消除铸造缺陷,得到内部成分均匀、组织致密、表面光滑的扁锭。

3.1引进国际先进的扁锭铸造设备

中铝青海分公司第二电解厂引进ABB电磁搅拌设备,加拿大STAS公司的旋转喷头除气装置,低液位铸造用内衬石墨结晶器,液压内导立式半连续铸造设备,50t熔炼炉和50t倾动式静置炉各两台,计算机自动控制浇注设备,激光液位控制系统,激光铸锭长度控制系统等(左图为生产现场设备布局,右图为倾动式熔炼炉)。

[pagebreak]

[pagebreak]

3.2 采用国际先进的扁锭铸造技术

计算机配料技术,电磁搅拌、小坦克加料小车机械手扒渣技术,在线半自动、自动精炼技术,激光液位控制铸造技术。

3.2.1 铝熔体精炼:除气、除渣、晶粒细化过程。

铝熔体精炼主要采用炉内透气砖、电磁搅拌、小坦克加料小车机械手扒渣技术。ABB电磁搅拌器使用变频器产生的三相交流电,搅拌器线圈中的低频电流产生一个行波磁场,此行波磁场穿透不锈钢板,并在铝熔池内产生搅拌力,搅拌力驱动铝液,均匀铝液上下表面温度、同时均匀合金化学成分,促使熔体内的夹杂物、气体上浮到熔体表面。铝溶池的有效搅拌加速了反应动力学、改善了传热和传质效果。

ABB电磁搅拌的优点:由于采用的是磁场产生的搅拌力,减少了人工搅拌带来的金属和非金属夹杂;减少了铝液表面过热,从而减少了氧化铝的产生,也就是减少了铝熔体的二次污染。

铝熔体在搅拌中会有大量的气体通过透气砖排向炉外,达到炉内精炼除气的效果。

精炼结束后采用复合履带加料机械手将炉内的渣物扒掉,机械扒渣能够非常彻底的净化熔体。

3.2.2 在线精炼:过滤、六转子旋转喷头除气体法装置(如右图(1))

过滤:采用CFF双层过滤箱、陶瓷过滤板技术,在线过滤系统是一套带有气体预热盖系统的双层分级23"∕20"过滤箱。铝液从过滤板通过时熔体中的夹杂物经过过滤器机械阻隔或其他材料的化学作用而达到排除分离的目的。

六转子旋转喷头除气体法装置除气的原理:用密封罩将溜槽中的熔融铝液密封,用耐火材料挡板

来分割不同的处理区域,处理转子分配反应气体到熔融液体内,在净化器内设置的能旋转的气体喷头,使净化的气体在剪切力的作用下,通过旋转喷头喷入铝液中,形成微细的气泡,增加了气—液的接触面积,延长了气泡在铝液中的运动距离和停留时间,使气体体积增加,吸附熔体中的氧化夹杂物和气体浮游到熔体表面而被排除,从而达到在线精炼的高精质量目的。

3.2.3 晶粒细化喂丝(添加孕育剂)机控制(Grain Refiner Rod Feeder Control)

使用Wastaff公司提供的自动双拉杆进给装置,该装置应用PLC闭环速度控制使其达到规定的给进效率。

3.3低液位铸造(LHC)技术

结晶器的高度对铸锭的结晶特点和液穴形状有影响,因而对铸锭的应力分布和裂纹倾向有影响,液位较低,铸锭在结晶器内停留的时间较短,对减轻二次加热程度,防止淬火性表面裂纹是有利的。

液位过高,铸锭在结晶器内停留的时间较长,而此加热程度加剧,容易使铸锭在脱离结晶器直接见水时,形成淬火性表面裂纹。过去常用的结晶器为120~200㎜,Wagstaff公司提供的Low

Head Composite Fixed Mold(低液位组合结晶器)结晶器高度仅为80㎜,液面波幅只有2㎜。

3.3.1 低液位铸造技术的核心特征是结晶器只有80㎜高,结晶器内有四片渗透性能的石墨内衬(如上图2所示):

在铸造过程中,石墨是多孔的,并且可以作为铸造润滑油容器,石墨具有润滑特性,且不被铝液润湿。石墨内衬对铸造的扁锭提供了理想的表面,扁锭表面平滑无偏析瘤,偏析深度仅200~500μm,初晶厚约1㎜,可减少铣面量50%,减少热轧切边量17%,每端面只需铣切2~4㎜,大大提高了成材率。

3.3.2 微分激光溜槽液位、结晶器液位控制:

激光模拟液面高度传感器(如上图3)用来监测溜槽内的金属液位,并在液位处于高或低时发出信号由控制熔炼炉的液压缸的液压比例阀来调整熔炼炉的角度从而调整溜槽中的液面高度。

结晶器微分激光传感器,用来测量与结晶器高度有关的结晶器孔内的熔融金属,维持稳定的金属流量,以便铸造过程处在安全可靠的电子控制之下。实现时间和速度的精确控制,使扁锭底部在进入冷却水之前就已经凝固,减少卷曲,得到最佳化的锭底。当金属液面达到规定液面时自动开始铸造,在铸出底部翘曲后,结晶器中的金属液面自动降低到最佳铸造液面,可以获得最佳表面质量,并尽量减少壳区。

3.3.3 低浇注温度

低温浇铸是获得细等轴晶的重要途径,炉温低于

炉内保持正压也很重要,这样可以防止气体进入炉内。炉压设定为20Pa,可以在1~30Pa之间调整。

3.3.4 液压内导立式半连续铸造

液压内导立式半连续铸造保证了铸造过程的平稳运行,克服了卷扬系统产生的震动、下降速度不匀等情况造成的扁锭裂纹、弯曲变形等铸造缺陷。

使用以上设备和技术生产的扁锭,表面光滑无偏析瘤,两个大面基本不用铣面(需要铣面也只铣2~4㎜),底部翘曲只有70㎜,底部锯切较原扁锭少锯切80㎜,同时基本消除了铸造缺陷,扁锭成品率可以达到99%。

4.提高扁锭成材率

提高扁锭成材率,就是扁锭在锯切加工时减少锯口尺寸,提高锯切精度,防止成品扁锭在锯切时由于定尺不准出现废品,造成不必要的浪费。

本次改造后,工艺上采用国际先进技术,加工锯切使用激光自动锯切机组。激光扁锭锯床机组的使用,可以使长度锯切精度≤±3㎜,

切斜度:≤±0.5°,锯切不平度:≤±0.5㎜,锯口宽度:<2㎜, 锯切面的粗糙度:<30μm,

称重精度:<0.05%,完全做到定尺生产。

5.铸造扁锭成材率的计算

5.1 计算采用新技术前扁锭的成材率:

设扁锭规格为:(4920×1050×330)即:L =4920㎜,d =1050㎜,h=330㎜,取ρ=2.7 t/m3,切头l=150㎜,铣切面δl=12㎜,(扁锭只铣上下两个大面),设扁锭成品率为95%,计算如下:

铸件毛坯重量:

P坯= L ?d ?h?ρ(ρ—比重)

=4.92×1.05×0.33×2.7=4.604t

底部翘曲切头的重量:

P锯=d?h?l?ρ(l—底部翘曲切头长度)

=1.05×0.33×0.15×2.7=0.14 t

铣切面重量:

P铣=(L-l)?d?2δl?ρ

=(4.92-0.15)×1.05×2×0.012×2.7=0.324 t

成材板锭的重量:

P成=P坯-P锯-P铣=4.604-0.14-0.324=4.14 t

成材率α:

α= P成∕P坯 ×100%×成品率=4.14÷4.604×100%×95%=85.42%

5.2 计算采用新技术后扁锭的成材率:

设扁锭规格为:(4920×1050×330)即:L =4920㎜,d =1050㎜,h=330㎜,取ρ=2.7t/m3,切头l=70㎜,铣切面δl=3㎜,(扁锭只铣上下两个大面,一般可以不用铣面),采用先进铸造技术后,扁锭成品率可以提高到99%,计算扁锭成材率如下:

铸件毛坯重量:

P坯= L ?d ?h?ρ(比重)

=4.92×1.05×0.33×2.7=4.604t

底部翘曲切头的重量:

P锯=d?h?l?ρ(底部翘曲切头长度)

=1.05×0.33×0.07×2.7=0.065 t

铣切面重量:

P铣=(L-l)?d?2δl?ρ

=(4.92-0.07)×1.05×2×0.003×2.7=0.082 t

成材板锭的重量:

P成=P坯-P锯-P铣=4.604-0.065-0.082=4.457t

成材率α:

α= P成∕P坯 ×100%×成品率=4.457÷4.604×100%×95%=95.84%

比较后得知,可以提高扁锭成材率(95.84%-85.42%)10.42个百分点。

6.扁锭成材率对生产成本的影响

扁锭成材率的提高,不仅降低了能耗,节省了人力、物力,延长了设备使用寿命,还降低了生产成本,按10万吨扁锭计算,年节约生产成本10211600 元,年综合经济效益增加20673280元。

6.1 经济效益核算,按10万t扁锭生产能力计算,较采用原设备技术可以多生产成材扁锭100000×10.42%=10420t,按每吨500元计算可以增加效益10420×500=5210000元。

6.2 节能降耗,如果将10420t的废品回炉,需要增加生产成本(将废品回炉再生产成扁锭需要增加成本每吨980元)10420×980=10211600元。

6.3 减少铝的烧损,可以增加产量10420×3%=312.6t,按市场价格每吨铝16800元计算,可以增加效益312.6×16800=5251680元。年综合效益为10211600+5210000+5251680=20673280元。

结论: 使用国际先进的铸造技术和设备,不仅消除了铸造缺陷,还大幅度提高了扁锭的成材率,扁锭质量有了根本保证,创造了可观的经济价值,同时减轻了生产工人的劳动强度。

参 考 文 献:

1 《中国铝业青海分公司扁锭改造项目国际招标文件》.

2 《中国铝业青海分公司扁锭改造项目国际招标中标项目文件》.

3 李庆春等.铸件形成理论基础[M].北京:机械工业出版社 ,1982年.

4 陈存中等.有色合金熔炼与铸锭[M].北京:冶金工业出版社,1996年.[pagebreak]

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

西南铝

|

扁锭熔铸生产线 |

|

|

|

热轧生产线 |

||

|

热轧生产线由铸锭平面铣床、双膛炉链式加热炉 、推进式加热炉、热粗轧机组、热精轧机组、厚板机列、轧辊磨床、卷材退火炉等设备组成。 用途:为薄板厂和压延厂冷轧线提供厚度2.5—7毫米卷材坯料,为预拉伸中厚板材生产线提供厚度15—200毫米的板坯 ,提供广泛用于民用和军工的铝及铝合金中厚规格(15—40毫米)热轧板材产品。 |

||

|

|

||

|

|

||

|

|

||

|

|

||

|

|

用途:对热轧坯料进行中温轧制,为精整生产线等后步工序提供从民用到军工、从普通到高档的厚度在0.3毫米-7.0毫米的优质冷轧板产品。 |