在日用铝制品生产中,退火工序是主要工序之一,铝板材(片)在经过冷轧加工(冷塑性变形)后,强度和硬度随变形程度的提高而提高,塑性却随之下降。产生冷作硬化。已经冷作硬化的板材抗拉强度和屈服强度以及表面硬度成倍地提高,同时其延伸率可塑性也成倍地降低,因此不能直接用来拉伸成型,只有经过退火处理,使板材内部组织发生变化,再结晶以后恢复原有的塑性指标,才能保证拉伸成型的要求。

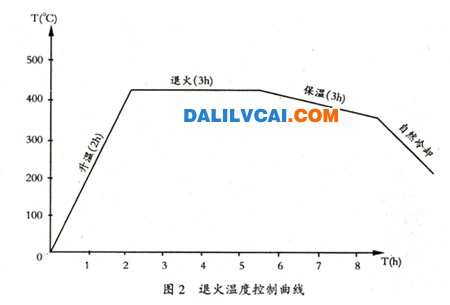

退火工艺主要是控制好退火温度,加热速度(升温时间)和保温时间,即温度时间曲线。上述参数控制好坏直接影响到片材的加工性能和产品质量。现有铝制品厂退火炉一般采用无空气循环的固定炉底的箱式电阻炉,测温控制系统所用的测量温度仪表为热电偶温度计,由热电偶、连接导线和电器测量仪表组成。电器测量仪表一般用Eu—2型温度测量记录仪式或XCT—101型温度调节仪加上时间继电器组成温度控制系统。退火过程对温度时间曲线控制以人工操作为主,不能实现中间过程直接转换,加之系统元件灵敏度等局限,在退火过程中容易造成炉内片材过烧或夹生。

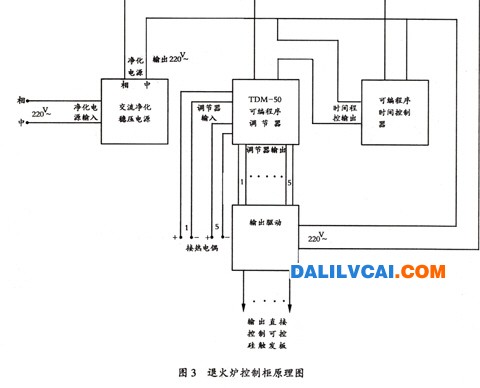

采用TDM—50微机多回路调节器控制铝板材退火可以实现对片材退火过程的升温、保温、降温时间、温度和偏差进行自动检测与控制。该系统由操作面板上拔盘和按键设置PID控制参数和对炉的温度、时间进行编程,并通过适当的接口电路直接驱动双向可控硅功率器件松成一个完整的温度控制系统。

1 技术原理

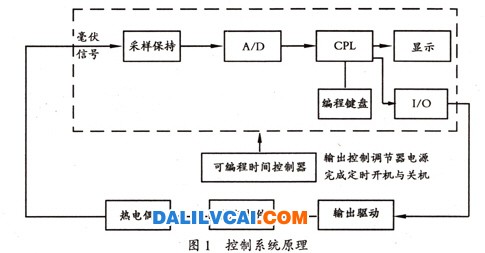

退火炉微机控制系统,是采用目前已商品化的工业智能化仪表TDM—50型微机多回路可编程序调节器与可编程序时间控制器以及输出部件构成一个闭环温度控制系统(见图1)。TDM—50可编程序调节器所具备的PID控制参数自动整定的功能。断电信息保护功能以及10位数模转换器等特点,可以满足退火工艺要求,可依据退火温度控制曲线(见图2),

编制程序输入,中间无需人工操作。控制原理图(见图3)。通电开机后,首先编制时间控制器程序即工厂作息时间和工作周期,其次操作TDM—50调节器键盘,编制退火温度控制参数,在控制过程中,调节器不断采集由热电偶传送的现场信号,通过运算、判别、整定,不断调节输出阀位值,以确保实际控制符合编制的曲线。

2 该系统主要功能与特点

1.该系统直观,易操作,退火过程操作人员可只需操作(编程)一次,不需中间人工操作,大大降低了操作人员的劳动强度。

2.由于采用多路多段温度可程序控制、对多个温度测试点的实验、选择,探索出退火工艺的最佳曲线。

3.根据退火工艺曲线(温度—时间曲线),可编出程序输入,控制系统即按程序过程自动操作直至自动关机。

4.可根据测定的炉内温度分布状况,测算出炉内各测温区的功率所需状况。

5.控制精度可达±0.5%。

6.具有巡回检测、定点显示、超差报警、程序诊断、掉电保护,P、I、D参数自动整定等各种功能。

实施前后技术指标对比

|

技术指标 |

实施前 |

实施后 |

|

工作温度 |

最大可达5000C |

最大可达5000C |

|

升温速率 |

5000C/120min内 |

5000C/120min内 |

|

耗电 |

290kwh/t铝片 |

240kwh/t铝片 |

|

炉内温度(控制点) |

±500C |

±100C |

由于项目采用微机技术控制,避免了项目实施前,由于人工与系统元件的灵敏度等局限所造成的片材过烧与夹生等质量事故,项目投入运行前平均每退火t-铝片耗电量由290kWh降至240kWh,节电50kWh,铝片取片率、精铝制品一等品率各由42%、76%提高至44%,79%各提高2%,3%,按本厂年产1400t成品铝片、电费0.23元/kWh计算,年节电7万kWh,增效益1.61万元,取片率提高效益按加工费1500元/t铝片算,增效益4.2万元,一等品率按年产800t精铝制品算,增效益2.55万元。以上三项共8.36万元。

3 该系统与国内外已有同类先进技术对比

1.在先进性方面:本项目在国内处于领先地位,在侣制品行业中,尚未有过在退火炉控制系统上应用微机技术的报道,至少在省内属于首家。

2.在技术方面:生产运行证实,完全可以满足生产工艺要求,项目实施后的退火炉各项技术指标达到或超过实施前的退火炉各项技术指标。

3.在经济方面:本项目微机控制系统总共投资仅2.5万元,而国内专业电炉厂家,如果在生产的退火炉上予以改装微机,则至少需要近10万元。图3退火炉控制柜原理图

4.在实用方面:本项目成功地把国产微机引入现有铝制品生产中,具有较强的实用性。投资费用少,可以解决行业中推广应用微机技术普遍存在的资金不足的矛盾。

4 该系统应用前景

应用微机技术是铝制品生产的发展方向。在国内同行业中,现有退火炉一般以人工操作为主,而在国外先进国家,已把微机技术普遍应用到退火炉上,以满足退火片材的高质量要求,同时大大降低了操作者的劳动强度。

该系统从生产技术上,完全满足现有退火生产工艺要求,从经济实用上,能为众多铝制品厂家所接受,且整机直观易于操作,具有较高的推广价值,全国有铝制品厂200多家,年产铝制品9万多吨,若普遍使用微机控制退火,年节电至少600万kWh,增效益800万元。

5 存在问题及其改进

由于现有退火炉为无空气循环箱式电阻炉,电热元件功率整体控制,加热方式无法充分发挥该微机系统多路多段巡回检测可程序控制等优越性。若把该微机系统用在热风循环电阻炉,重点解决退火过程炉内温度偏差,依据检测与实验数据,实现功率分区段自动控制,该系统的应用必会得到更理想的技术经济效益。