平果铝土矿为岩溶堆积型铝土矿,矿床类型独特,采用露天平面推进型开采,占地速率高,平均采坑在5m左右,到2007年止,矿山已有近267hm2采空区,而平果县当地土资源贫缺,根据平果铝土矿采矿用地所具有的临时性和可恢复性的特点,为弥补采矿活动对土地资源造成的破坏,通过采矿-复垦联合工艺的应用与研究,采取高效、有力的手段,用尽可能少的投入,快速、有效的恢复土地生产力,保持耕地的动态平衡,对平果铝矿山的生存和发展有着重大意义。

一、矿山开采特点

(一)矿山地质特点

矿层覆盖层:矿体埋藏浅,覆盖层厚度一般为0~3m,最厚为11.2m,平均为0.8m,其中矿层直接裸露于地表的矿体占26.53%。

矿体构成:主要由粒度≥1mm的矿石和粒度<1mm的粘土组成,含矿层具有典型的三元结构特征(即:上部为粘土层,中间为堆积铝土矿层,下层为紫红色胶泥或灰岩)。

1、矿体分布。分布在地表中岩溶洼地、谷地和坡地上,具有点多面广的特点。

2、矿体形态。矿体形态受地形控制明显,矿体底板起伏不平。

3、矿体底板。矿体直接底板为粘土或灰岩底板,两种类型约各占50%。

4、矿体厚度。矿体厚度一般中厚边薄,变化较大,首采那豆矿区由0.53~10.59m不等,平均厚度为4.48m。

(二)采矿特点

由于平果铝土矿类型独特,在采矿组织、管理方面与国内其它铝矿相比具有以下特点。

1、采用无爆破、机械直接铲装矿石的采矿新工艺,在国内首次将大型铲运机直接用于回采矿石,并在国内首次采用电动平车定点卸矿的新技术。

2、根据岩溶堆积型铝土矿床矿体分布特点和埋藏条件,采用平面拓展型露天机械开采的开采方式,公路-汽车开拓,推进速度快,占地速率高,矿山目前一、二期开采那豆矿区,平均每年用地40~53hm2,三期投产后,矿山的总用地量将达到80~100hm2/a。

3、矿山生产任务繁重,每年需保证195万t的铝土矿生产量,为适应矿体多变的赋存条件,在地质品位变化不一的情况下达到产量、品位的均衡稳定,实行定点定量按计划开采,采用多种机型、多工作面、多种采矿工艺和采矿方法联合回采。

4、矿山生产的客观要求是,年开采占地面给与年复垦面积要基本平衡,意味着复垦形成较大规模的同时,还必须在时间上跟上开采占地的速率,基本上要求当年完成当年形成的采空区复垦,复垦施工采用与采矿相同的采运设备,复垦时间短,采空区底板起伏不平,石牙交错出露,复垦工程量大。

二、采矿-复垦联合工艺的应用与实施

根据矿床的赋存条件和生产作业特点,采矿-复垦联合工艺系统主要步骤为:开拓→采准→回采→复垦。在实施过程中,贯彻“占一、垦一,当年形成采空区当年完成复垦”的工作指导思想,实现联合工艺每个步骤周期最短,成本最低,效果最好,最终达到整体效果最好的目的,具体组织方式为:

(一)开拓过程

开拓工作包括修筑通往各采场的固定公路和彩霞的剥离,固定公路在采场剥离前已经完成,开拓阶段工作主要为采场剥离,采场剥离则是揭露矿体,把矿体表面的剥离土及杂物清除并按规定的地点堆置的过程。

1、剥离方式

根据剥离技术条件和设备剥离效率,矿山目前主要采用铲运机剥离(B-1)和推土机剥离(B-3)两种剥离方式;

(1)推土机剥离作业采场,采取推土机-反铲-汽车作业流程。剥离土推运距离≤70m时,剥离土进行集中堆置,推运距离>70m,地形不适合铲运机剥离作业时,采用分堆堆置,堆置的位置要结合地形及后续回采的要求确定。剥离完成后,由反铲装车运至采空区进行铺垫,使剥离、复垦形成一体化流程。

(2)推运距离>70m,当剥离土赋存连续,地形平整时,采用铲运机剥离,松土机助推铲运机铲装表土,由铲运机将剥离土运输至采空区进行“铺洒式”卸载,使表土剥离和复垦垫土同时完成。

2、一体化作业

采用剥离土作为复垦地的再造耕层,可以以较少的投入迅速达到培肥目的,较好地节约复垦成本,但由于各采场剥离土厚薄不一,特别在矿山二期,采空区工程复垦的地基层、耕作层以及嵌缝补平用土量平均厚度达到0.7m。矿体平均覆盖土层厚度仅为0.35m,为满足采空区工程复垦用土需求,在剥离过程中加强了对现有的采场剥离土保护和充分利用,并且统计各采场剥离土方量,统一调配各个采场剥离土,补充剥离土欠缺采场,达到经济、均衡向各复垦区域分配复垦用土目的,真正达到一体化作业的要求。

(二)采准、回采过程

采准、回采作为一体化流程中的重要一环,在该阶段要求修筑采场临时公路以及准备出各采矿工艺的作业平台,采用多机型、多工作面、多种采矿工艺联合回采,合理快速、经济有效地完成采矿工序,缩短采矿占地周期,从而缩短整个用地周期。

1、以采场五年规划为依据编制采剥年计划,并逐月分解到月度计划,确定每月产量和配矿铝硅比目标,综合考虑采场含矿率、铝硅比和采矿技术条件等因素,安排符合生产条件采场投入生产,在一段时间内固定2~3个采场定点定量按计划强化回采,以有效缩短采空区形成时间。

2、平果铝矿体在垂直方向上具有含矿率和铝硅比中上部高、下部低的特点,采至矿体底板矿时洗矿、配矿难度加大,因此做好底板矿的回收,是强化回采,缩短采场结束时间的有效手段。采场底板矿回收关键是控制好采场最后一层回采厚度,目的是为了回采时能较好地处理底板起伏变化,降低矿石的贫化程度。

由于矿体底板起伏变化大,在底板矿回采过程中,需加强现场控制,依据采场现状图和采场每天现状,预判随采场回采进度矿体厚度和底板的变化,及时调整挖掘深度及范围,并依照底板矿胶结程度调整洗矿流程参数,提高采场产出效率。

底板起伏不大并且是粘土底板的采场采用铲运机工艺回采,最后一层矿体厚度留取≥2.5m,选取适当的部位采空(称为拉槽),以该槽作为铲运机回采作业进行变坡运行及转弯的平台,将中上部矿石和底板难洗矿石一次性地混合采装,使采场产量、铝硅比均衡、稳定,确保采场生产处于高效、可近代状态下进行。

采用反铲回采工艺采场,当矿体厚度小于2m时,反铲容易超挖,胶泥混入,降低洗矿效率。当回采深度大于4.5m时,反铲回采效率明显下降。所以采掘带高度应满足2~4.5m,以便于反铲控制采掘深度,适应底板起伏变化。当矿体厚度大于4.5m时,应分层回采,每层回采厚度保证大于2m。

(三)复垦过程

平果铝土矿采用干式复垦技术,分工程复垦和生物复垦两部分,其中工程复垦又根据粘土和灰岩两种底板类型,在实施的具体环节而有所不同。最终按土地复垦技术标准的要求,形成每年复垦20ha土地的能力,实现“占一、垦一”的良性循环,矿山复垦率在80%以上,达到世界先进国家指标。

1、粘土底板采空区的工程复垦技术

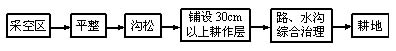

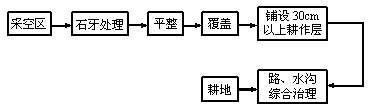

采用大型松土机依据缜密设计的工程复垦施工图对底板进行平整,再用松土犁进行钩板,钩深在0.5~1m左右,然后采用汽车或铲运机铺设30cm以上剥离土作耕作层,用平地机进行平整,最后进行路、排水沟、边坡及耕作层大块清理的综合整治,平地坡度在3%~5%,坡地坡度在25%以下,该类型底板复垦工艺流程如图1所示。

图1 粘土底板采空区的复垦工艺流程

2、灰岩底板采空区的工程复垦技术

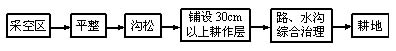

灰岩底板采空区石牙深度多在0~2m之间,工程复垦实施时需先对石牙进行处理,对不是连体的孤石牙或风化石牙采用松土机松动并推平,否则采用常规爆破方法进行处理。石牙处理完后按设计要求对场地进行平整,由于石牙底板无法保存水份,平整后底板需覆盖一层1m以上垫层,起保水作用,垫层采用尾矿干法处理后的滤饼。垫层覆盖完后再铺设耕作层。其复垦工艺流程如图2所示。

图2 灰岩底板采空区的复垦工艺流程

3、生物复垦技术

在生物复垦过程中,实现平台耕地改变耕作层的土壤结构,培肥熟化土壤,增强蓄水、保水、保肥、供肥的能力,创造适合农作物正常生长发育的适宜土壤环境,为复垦迅速形成生产能力创造条件。

(1)复垦地缓坡地种植经科学试验筛选出的适宜其立地条件、具有固土封坡和水土保持能力的优良先锋植被品种,同时采用小台阶植被工艺,快速实现立体郁闭。

(2)平台耕地通过采用添加粉煤灰、压青培肥、增加有机肥料等手段,配合真菌菌根技术进行强化培肥,加速生土熟化,缩短复垦周期。

(3)选用优良的抗逆作物品位,并采用先进的栽培技术,提高复垦地的单产水平,满足复垦地的主导利用方向-农业用地的要求。

(4)采用生态学、农学、林学、工程学多学科综合技术,快速重建矿区生态系统。

三、采矿-复垦联合工艺实施效果评价

2002~2007年,平果铝土矿经采矿-复垦联合工艺的应用与实施,已相继完成近90个采场采空区的土地复垦,复垦总面积累计已达223.9839hm2,耕地面积169.371hm2,详见表1。

表1 平果铝土矿历年复垦验收合格土地情况 hm2

|

年度

|

征地面积

|

复垦面积

|

原有耕地

|

复垦后耕地

|

复垦率/%

|

复地率/%

|

|

2002

|

38.5540

|

36.1747

|

26.9167

|

35.7313

|

93.83

|

132.75

|

|

2003

|

38.8498

|

36.5785

|

36.5785

|

27.3950

|

94.15

|

74.89

|

|

2004

|

33.3597

|

33.0226

|

22.0047

|

23.9090

|

98.99

|

108.65

|

|

2005

|

58.1414

|

47.8285

|

47.6759

|

28.7772

|

82.26

|

60.36

|

|

2006

|

36.5290

|

36.5287

|

28.7001

|

29.7461

|

99

|

103.64

|

|

合计

|

205.4339

|

190.133

|

161.8759

|

145.5586

|

92.55

|

89.92

|

其中2007年用地面积35.0667hm2,完成复垦面积33.8509hm2,耙地面积23.8124hm2,未进行验收,不列入表1。

(一)从上表可见,验收合格土地中年复垦率(对应采场完成复垦面积与采矿占地面积之比)最低82.26%,最高99%,平均92.55%;其中复垦成本7.86万元/hm2,复垦周期1.5~3a,达到了“占一、垦一,当年形成采空区当年完成复垦”,成本低、效率好的复垦要求。

(二)从复垦地试验情况看,平台耕地经过1~2a土壤培肥,复垦地耕层土壤迅速熟化,土壤肥力已达到或超过当地同类农田地力水平,复垦地种植的农作物产量也达到当地同类型耙地的产单产水平。

(三)坡地一年生与多年生作物混播,其重建的人工植被群落,植被覆盖度达95%以上,实现了坡地立体郁闭,覆盖度超过采矿前的植被覆盖度水平,有效控制了水土流失。

四、结论

(一)根据采场生产周期的特点,在采矿前出台开拓、采准方案,将剥离土的剥离、堆放以及倒运和采场回采顺序、采矿工艺的选取等作业内容结合起来,避免剥离土的多次倒运,减少剥离土的浪费,达到充分利用剥离土和使采矿周期最短的目的。

(二)开展工程复垦施工设计,根据采空区实际情况,按照复垦地利用方向的总体要求,平衡土石方挖填工程量,布置平台地或缓坡地及必要的防洪、拓涝工程,确定各地段的最终标高与坡度,有效指导工程复垦施工。

(三)在平果铝多年的复垦实践中,形成以复垦为最终目的,整体统筹安排、合理规划的采矿-复垦联合生产组织方式,采矿各个环节高效完成,并且每个环节注重为其它环节创造有利条件,整个作业流程融为一体,确保了4a内完成采矿-复垦周期,实现“采矿占地、洗矿还泥、复垦还田”的良性循环,为平果铝矿山用地方式由征地向临时用地方式的转变创造了可能性,对矿山的可持续发展有重要意义。