氯化铝融盐电解法以氯化铝为原料,以碱金属或碱土金属氯化物为电解质进行电解制取铝的方法。1973年美国铝业公司(Alcoa)宣称获得了氯化铝融盐电解的成功,在得克萨期州建立了一座年产1.5万t的试验厂,1976年投产,3年后停产。

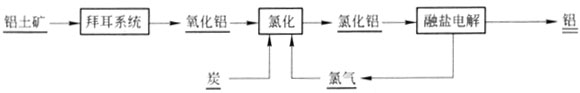

Alcoa的氯化铝融盐电解法包括3个主要步骤,见图1。和冰晶石-氧化铝电解一样,氯化铝融盐电解法需要拜耳法先制纯氧化铝。然后氧化铝和炭及电解得到的氯气在高温下反应生成氯化铝,氯化铝加到电解槽进行融盐电解得到金属铝和氯气,氯气返回制取氯化铝。

图1 Alcoa氯化铝电解法简明流程

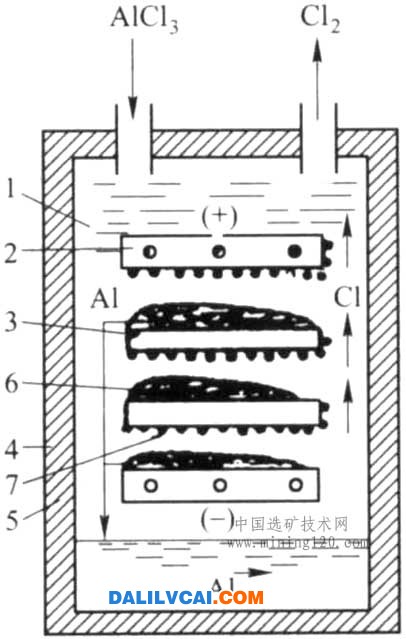

氯化铝融盐电解的电解槽为多室槽,它的外面是一个钢壳,内部砌筑耐火耐侵蚀的非电导性材料,槽内留有储存铝液的空间,上部为耐火材料内衬砌的盖子。经过盖子上的孔洞供入原料氯入铝,并排出电解产物铝液和氯气。电解槽内有若干个双极性电极,上下配置,极间距约是1.3cm。据报道,电解槽日产铝13t,电耗为每千克铝9.5kW·h,电流效率为87%。电解质组成为:AlCl3=5%、NaCl=53%、LiCl=42%。电解质还含少量MgCl2、KCl、CaCl2。阳极上析出来的氯气从槽内上升时,引起电解液对流和循环运动,有助于把铝液从阴极上清扫掉并把供入的氯化铝带进各个电解室内。氯化铝融盐电解槽如图2所示。

图2 氯化铝融盐电解槽示意图

1-电解质;2-石墨电极;3-双极性电极;4-槽壳(带冷却水套);

5-绝缘内衬;6-阴极上沉积的铝;7-阳极上析出的气泡

由于氯气不与石墨阳极发生反应,原则上阳极并不消耗。为保证石墨阳极有较长的使用寿命,需要严格控制电解槽内的氧化物含量,不得超额0.03%。因为氧化物会进行电解,在阳极上生成二氧化碳,从而消耗阳极石墨。这种电解质的电导率为4.0Ω·cm。氯化铝的理论分解电压是1.8V。当电流密度为0.8~2.3A/cm2时,单槽电压为2.7V,其中阳极过电压为0.37V,电解质电压降是0.5V,其余是导线和电极中的压降。氯化铝融盐电解法的能耗包括氯化过程和电解过程的能量消耗,前者未见报道。

从经济上来看,氯化铝融盐电解法是吸引人的,与冰晶石-氧化铝电解法相比技术经济指标见表1,氯化铝电解下列优点:(1)电解温度接近铝的熔点,比冰晶石-氧化铝电解低得多,电流效率高;(2)炭阳极不消耗;(3)电流密度大,槽的产能高,因为氯化物熔体中发生阳极效应的临界电流密度大;(4)采用多室槽和小极距,降低槽电压,使电能效率明显提高;(5)可免除强磁场的影响。但是,它有以下缺点:(1)需要一个额外的氯化过程,这是消耗能量的。理论上生产1t铝需要5t氯化铝,氯化铝的价格比氧化铝贵得多。这就需要把电解过程产生的氯气循环使用。(2)氯化铝吸水性强,易在电解槽中产生沉淀。

表1 氯化铝融盐电解法与冰晶石-氯化铝电解法的比较

|

项 目

|

氯化铝融盐电解法

|

冰晶石-氧化铝电解法

|

|

电解质组成

理论分解电压/V

阳极过电压/V

阳极电流密度/A·cm-2

极距/cm

电解温度/℃

电解质密度/g·cm-3

电解质电导率/Ω·cm-3

单槽电压/V

电流效率/%

槽生产能力/t·d-1

电解直流电耗/kW·h·t-1

|

NaCl-LiCl-AlCl3

(AlCl3约5%)

1.8

0.35

0.8~2.3

1~1.2

700

1.5

1.7~2.0

3

85

13

9000~10000

|

Na3AlF6-AlF3-Al2O3

(2%~7% Al2O3)

1.2

0.5

0.6~1.0

4~5

950~970

2.1

2.3

4

89

1.0~1.8

13000~15000

|