第9卷第3期 过 程 工 程 学 报 Vo l . 9 N o . 3

2009年6月 The Chinese Journal of Process Engineering June 2009

收稿日期:2008 12 15,修回日期:2009 03 16

基金项目:国家高技术研究发展计划(863)基金资助项目(编号:2007AA06Z116)

作者简介:王耀武(1980 ),男,河北省保定市人,博士研究生,有色金属冶金专业,E-mail: wangyw113@163.com;通讯联系人,冯乃祥,E-mail:

Fengnaixiang@163.com.

碳电热还原法熔炼一次铝硅合金的反应过程

王耀武, 冯乃祥, 尤 晶, 杨 栋

(东北大学材料与冶金学院,辽宁 沈阳 110004)

摘 要:以Al2O3尾矿和烟煤为原料,在碳管炉内进行了一次铝硅合金熔炼,采用X射线衍射光谱对不同温度不同加

碳量反应后的产物进行物相分析,探讨了由尾矿生产一次铝硅合金的反应过程并获得了合格的一次铝硅合金产品. 结

果表明,尾矿加烟煤在碳管炉内还原时,在较低温度(<1 600℃)下,尾矿中的SiO2与C反应生成SiC,当温度上升到

1 700 1 800℃时,尾矿中的Al2O3开始与C反应生成铝氧碳化物,当温度继续升高到1 800℃以上时,在较低温度生

成的铝氧碳化物被SiC分解,生成铝和硅,成为一次铝硅合金,最终获得的一次铝硅合金含铝量达40%以上.

关键词:碳电热还原;一次铝硅合金;氧化铝尾矿;碳化硅;铝氧碳化物

中图分类号:TF801.1 文献标识码:A 文章编号:1009 606X(2009)03 0531 05

1 前 言

铝硅合金是应用最广的铸造铝合金,目前世界各国

所用的铝硅合金均是纯铝与纯硅混熔掺兑生产的. 生产

纯铝需要高品位的铝土矿,我国铝土矿的静态保障年限

只有十多年[1],且该方法生产铝硅合金工艺流程长而复

杂,能耗高. 用碳电热还原法生产铸造用一次铝硅合金

不仅可大大降低能耗,缩短流程,而且可以使用储量丰

富的低品位铝土矿和其他铝矿资源[2],因此越来越受到

重视.

一次铝硅合金是指在电弧炉内,利用电流加热

Al2O3和SiO2等氧化物和烟煤原料,在高温下用碳将金

属氧化物还原获得主要成分为铝和硅的合金. 在电弧炉

内,由于温度升高很快,各物质的还原时间很短,无法

测量原料中各物相的还原反应过程. 世界各国的学者通

过不同的方法获得了不同的反应机理,前苏联

Ъаймаковэ等[3]在对Al2O3和SiO2单独还原研究的基础

上,研究Si还原Al2O3,认为原料中的Al2O3是被Si

还原出来的;而别略耶夫等[4]认为原料中的Al2O3和

SiO2先被还原成低价的Al2O和SiO,再被还原为纯铝

和纯硅;格奥尔格[5],狄鸿利等[6]则通过热力学计算得

出熔炼一次铝硅合金时原料中的Al2O3和SiO2首先变为

碳化物(Al4C3和SiC),然后再与Al2O3反应生成金属单

质. 近年来,多位学者[7 10]研究了Al2O3 Al4C3 Al及

Al2O3 SiC C等体系,得出Al2O3与C反应首先生成的

是铝氧碳化物(Al4O4C),然后才生成Al4C3,生成的铝氧

碳化物与SiC反应生成金属铝和硅,该理论逐渐被普遍

接受. 目前,对于Al2O3和SiO2的碳热还原过程研究较

多,对铝矿中其他物相的还原研究还未见报道,且对还

原过程中各物相的生成温度仍有争议. 本研究在碳管炉

内以铝土矿浮选尾矿为原料,以烟煤为还原剂,通过对

不同温度下生成物的物相进行分析,探讨了碳电热还原

法熔炼一次铝硅合金过程中铝土矿中各物相的反应过

程及生成温度.

2 实 验

2.1 原料

低品位铝土矿来自拜耳法浮选尾矿, Fe2O3含量较

高,而铁在熔炼过程中会全部进入一次铝硅合金中,铁

含量过高会给生产铸造铝硅合金的除铁带来困难[11,12],

表1 尾矿的化学成分

Table 1 Chemical composition of bauxite tailing (%, ω)

Al2O3 Fe2O3 TiO2 CaO SiO2 H2O

47 50 0.4 0.6 2.5 4.0 1.5 2.5 30 32 10 12

图1 尾矿的主要物相

Fig.1 The main phases of bauxite tailing

10 20 30 40 50 60 70 80

0

1000

2000

3000

4000

5000

6000

7000

5

3

Intensity (CPS)

2θ (o)

1

231

4

3

1

2

2

34

4

1

3

3

2

2

2

2

3

4

2

3

3

3

3

3

2

3

3

3

2

323

55

1. Al

2

O

3

·SiO

2

·2H

2

O

2. SiO

2

3. AlO(OH)

4. Ca

2

SiO

4

5. TiO

2

532 过 程 工 程 学 报 第9卷

因此先将该低品位铝矿进行化学除铁处理. 除铁后的尾

矿成分如表1所示,主要物相如图1所示.

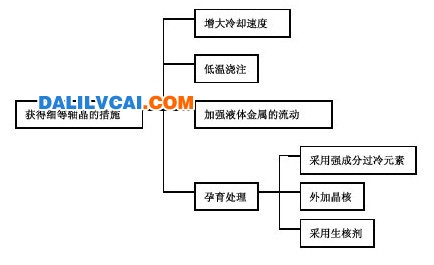

由表1和图1可以看出,除铁尾矿中主要的矿物组

成为一水硬铝石[AlO(OH)],高岭石(Al2O3 2SiO2 2H2O),

石英(SiO2),硅酸二钙(Ca2SiO4)及金红石(TiO2)等.

实验用还原剂主要是烟煤(神府煤),固定碳含量为

57%,灰分为8%;制团所用粘结剂为亚硫酸纸浆废液,

灰分约为10%.

2.2 实验装置

还原实验在ZRS-320型真空碳管炉(锦州三特真空

冶金技术工业有限公司,图2)内进行,主要由真空系统,

还原炉,控制系统和水冷系统组成,采用石墨电极加热,

加热速度可通过给电功率调节,最高为2 000℃. 产物物

相由日产D/max RB型X射线衍射仪测试,产物的成分

用化学法测定.

2.3 实验方法

将除铁尾矿和煤磨到一定粒度(40 22 25 <4.0 1.5 2.5 4.0 5.0<0.05 <0.01 15 20

根据工厂生产的经验数据[13,14],熔炼后一次合金中

的铝,硅,铁,钛含量分别为原料中的95%, 85%, 100%,

100%,按此比例计算,一次铝硅合金中的铝含量应大

于55%,硅含量34%左右,铁含量低于2%,而由表2

可知,实际获得的一次铝硅合金的铝和硅量较低,这主

要是由于熔炼产生的铝和硅在高温下部分蒸发所致,这

可从熔炼后石墨坩埚内壁及盖内侧有亮的金属颗粒得

到验证. 而合金中铁含量较高是因为烟煤灰分中铁含量

较高所致.

3.2 碳管炉内一次铝硅合金的碳还原过程

团块中的Al2O3和SiO2等氧化物在高温时与单质碳

发生反应,生成CO,金属单质,合金或可能的其他中

Control

system

Reducing

furnace

Vacuum

system

第3期 王耀武等:碳电热还原法熔炼一次铝硅合金的反应过程 533

间化合物等固态产物,造成团块质量减少. 通过对不同

条件下所得反应产物的物相分析,可以获得不同物相在

反应过程中的变化和反应机理. 图4给出了在碳不足

(90%)的情况下,不同还原温度时反应产物的XRD分析

结果.

1. Al 2. Si 3. SiC 4. CaC2 5. Al2O3 6. TiC 7. SiO2

8. Al4FeSi2 9. Ti8C5 10. AlTi3 11. Al9FeSi3

12. Al4O4C 13. Al2OC 14. Fe3Si 15. CaO Al2O3

16. Fe5Si3 17. C 18. CaO 6Al2O3 19. Fe2Si

图4 不同温度还原后尾矿的X射线衍射光谱

Fig.4 XRD patterns of the bauxite tailing after reduction

(90% carbon) at different temperatures

由图4可以看出,除铁尾矿在高温加碳先还原的过

程中,首先是低温度下一水硬铝石分解生成Al2O3,高

岭石也分解成Al2O3和SiO2;当温度达到1 600℃时,

尾矿中的SiO2与C反应,大部分生成了SiC,同时生成

少量Si,这部分单质硅与由铁的氧化物还原成的单质

Fe结合成为硅铁化合物(主要是Fe2Si, Fe5Si3和Fe3Si),

同时TiO2被C还原为TiC,Ca2SiO4由于其中的SiO2被

还原而使CaO与Al2O3结合成为CaO 6Al2O3, Al2O3未

反应;当温度继续上升到1800℃时,Al2O3开始与C反

应生成铝氧碳化物(主要是Al4O4C,还有少量Al2OC),

此时SiC并没有参与反应,CaO与C反应生成了CaC2,

在该温度下物料中的C已完全变为了碳化物,没有残

碳;当温度为1800 2000℃时,在较低温度生成的铝氧

碳化物被SiC分解,生成单质Al和单质Si,同时TiC

也可能参加了铝氧碳化物的分解反应,生成的Al和Ti

结合成为AlTi3,而先前生成的硅铁化合物与铝结合为

铝硅铁三元的富铁相(主要是Al9FeSi3和Al3FeSi);当温

度达到2 000℃以后,尾矿已变为一次合金,Al2O3被完

全还原.

由此可得出尾矿氧化物的碳还原过程如下.

(1) 氧化铁的还原过程

1000 C <1600 C 1600~ C

232

1700~ C 1800~ C

53 3

1900 ~ 2000 C

93 42

Fe O Fe Fe Si

Fe Si Fe Si

Al FeSi Al FeSi.

<° ° °

°°

°

→ → →

→ →

→

reacting with silicon 1700

1800 1900 reacting with aluminum

(2) 二氧化硅的还原过程

44

1800 ~ 1900 C Al O C1600 C

2

SiO SiC Si Si.°<° → →reacting with (少 )量

(3) 氧化铝的还原过程

1000 C 1700 ~ 1800 C reacting with C

23

1800~1900 C SiC

44 2

AlOOH Al O

Al O C+Al OC Al.

<° °

°

→ →

→

decomposition

decomposed by

(4) 氧化钛的还原过程

1000 C reacting with C 1800 ~ 1900 C

2

1800 ~ 1900 C

85 3

TiO TiC

Ti C AlTi.

<° °

°

→ →

→

(5) 氧化钙的还原过程

1600 C SiO C

24

1700 ~1800 C 2000 C

23 2

Ca SiO

CaO 6Al O CaC Ca.

3.3 加碳量对还原过程的影响

在一次铝硅合金熔炼过程中,配碳量是影响合金产

率的一个主要因素,这主要是因为Al2O3在还原过程中

易生成高温下较稳定的碳化铝从而造成铝和碳的损失,

影响产出率[15]. 图5为除铁尾矿配碳量为100%时在不

同温度下还原所得产物的X射线谱.

1. Al2O3 2. SiC 3. C 4. Ca2SiO4 5. SiO2 6. Al4O4C

7. Al4Si2C5 8. Ti5C8 9. CaAl12O19 10. Al 11. Si

图5 还原后尾矿的X射线衍射光谱图

Fig.5 XRD patterns of the bauxite tailing after reduction

(100% carbon)

图5与图4比较可以看出,熔炼一次铝硅合金碳加

入量为100%与90%时的反应过程基本相同,不同点在

于当温度达到1 700 1 800℃铝氧碳化物开始生成时,

Al2O3与C反应除了生成铝氧碳化物外还生成了大量的

碳化铝(生成的碳化铝与SiC结合成为复杂的碳化物

Al4Si2C5). 碳化铝分解温度在2 500℃以上[2],高于一次

铝硅合金的熔炼温度,一旦电炉中有较多的碳化铝生

成,将对操作带来影响. 所以在生产一次铝硅合金过程

中,配碳量一般在95%左右,这样可以防止碳化铝生成.

10 20 30 40 50 60 70 80 90

1819

3

1818

5

5

55

18

518

5

18

618

56

3

5

18

1817

5

181818

15

1600℃

Intensity

2θ (o)

5556

1551556

3

15

5

5

1615

56

3

5

3

15

1515

17

5

15

1700℃

15

5

1515

1412

312

13512

36

613145

312

5

3

3121412

311

1800℃3

12512

79

132

13327342

1

7910

1

34

7

2

1900℃1

2

211

1

2

3181

3342

1

888

1

333

388

2000℃

20 30 40 50 60 70 80

5

5

5

441

1

1

1

1

111

3

2

2

222

2

2

2

22

1600℃

Intensity

2θ (o)

3

22

2

2

11

1

1

1

11

11

1999

999

9

999

1700℃

666

6

6

66

6

667

7777

7

7

2

2

2

22

1800℃

2

111111

11

10

10

10

777

2

22

2

2

22

1900℃

534 过 程 工 程 学 报 第9卷

3.4 一次铝硅合金生成的热力学分析

实验在负压下进行,碳管炉抽真空后充入约1000

Pa的氩气,由气体状态方程pV=nRT可知,当碳管炉中

气体的物质的量n和体积V不变时,p/T=nR/V为一定值,

因此碳管炉内的压力p与温度T呈线性关系(直线关系);

但碳管炉内的尾矿与碳反应后必然要放出CO使炉内气

体的物质的量n增加,此时nR/V增大,P T直线的斜

率必然增大,因此,可以利用碳管炉内P T关系曲线来

大致确定尾矿中氧化物与碳的反应温度. 图6给出了反

应过程中碳管炉内压力与温度的关系曲线.

图6 碳管炉内压力与温度的关系

Fig.6 Relation of interior pressure in carbon tube

furnace with temperature

由图6可以得出碳管炉内压力随温度变化过程中

有3个很明显的转折点,即碳管炉内的物料在升温过程

中有3次明显的放出气体的反应:(1) 在1500 K左右,

是原料中的SiO2与C反应生成碳化硅放出CO的反应;

(2) 2000 K左右,应是Al2O3与C反应(生成铝氧碳化物

和CO);(3) 在2 150 K左右铝氧碳化物与SiC反应生成

了单质铝和硅,放出CO.

由此可以看出,在碳管炉内尾矿被碳还原生成一次

铝硅合金主要分为4个阶段.

(1) 低温反应阶段(<1 200℃). 主要是矿物的分解

和铁的还原,一水硬铝石在500℃以上会发生分解,方

程式为2AlOOH=2Al2O3+H2O[16];高岭石在1200℃时发

生莫来石化反应变为莫来石和游离的氧化硅[17],尾矿中

的氧化铁在该阶段被还原(标准状态下的反应温度为

928 K):

Fe2O3+3C=2Fe+3CO, G1

0=471823 508.43T. (1)

(2) 碳化硅生成阶段. 在较高温度(1 200 1 600℃)

下,二氧化硅(包括含二氧化硅的莫来石和硅酸二钙)与

还原剂碳反应生成了碳化硅,部分SiO2与C和Fe反应

生成了硅铁化合物[17]:

SiO2+3C=SiC+2CO,

G2

0=594 950 332.15T (T=1 685 1 996 K), (2)

SiO2+2C+2Fe=Fe2Si+2CO, G3

0=625 089 366.97T. (3)

标准状态下,反应(2)开始的温度为1791.21 K,反

应(3)开始的温度为1703.38 K. 该阶段由于硅酸钙中的

SiO2被还原,产生游离的CaO,会很快与原料中的Al2O3

反应生成六铝酸钙,TiO2与C反应生成了TiC:

Ca2SiO4+12Al2O3+3C=CaAl12O19+SiC+2CO,

G4

0=527 400 336.56T, (4)

TiO2+3C=TiC+2CO, G5

0=527 400 336.56T. (5)

标准状态下,反应(4)和(5)开始的温度为1626.79

和1 567.03 K.

(3) 铝氧碳化物生成阶段. Al2O3在更高温度

(1 700 1 800℃)下与碳反应生成碳氧化合物:

2Al2O3+3C=Al4O4C+2CO, (6)

Al2O3+3C=Al2OC+2CO, (7)

CaAl12O19+11C=3Al4O4C+CaC2+6CO. (8)

由于缺乏相关的热力学数据,不能准确计算出上述

3个反应的开始温度,但根据焙烧样品的物相分析,可

以明确这3个反应在碳管炉内的开始温度应在1700℃

以上,根据加热过程中碳管炉内压力的变化判断反应开

始温度应该在1 723℃左右.

Fe2Si是不稳定的硅铁化合物,随温度升高会发生

物相转变,变为Fe5Si3和Fe3Si,并最终与铝结合成为

铝硅铁三元富铁相.

(4) 一次铝硅合金生成阶段. 生成的铝氧碳化物在

1 800℃以上被碳化硅分解:

2Al4O4C+3SiC+3C=8Al+3Si+8CO. (9)

由于生成的Al4O4C和Al2OC被分解,使反应(6) (8)

向右进行,而纯铝和纯硅结合生成铝硅合金降低铝和硅

的活度,使反应(9)向右进行,最终使Al2O3全部被还原.

在该阶段可能还存在TiC的分解反应,可能的反应方程

式如下:

Al4O4C+8TiC=4Al+Ti8C5+4CO, (10)

6Al4O4C+3Ti8C5+3C=16Al+8AlTi3+24CO, (11)

2Al4O4C+3TiC+3C=7Al+AlTi3+8CO. (12)

以上的 G0均为标准状态下的数据,在碳管炉内产

生的金属化合物均为固体,真实的反应吉布斯自由能为

G= G0+RTln(pco/p0)n,由于在碳管炉内反应物料较少,

产生的CO量也较少,即pco/p0较小(<1%),所以在碳管

500 1000 1500 2000 2500

2000

4000

6000

8000

10000

12000

Pressure (Pa)

Temperature (K)

第3期 王耀武等:碳电热还原法熔炼一次铝硅合金的反应过程 535

炉内以上反应开始的温度与标准状态下反应开始的温

度有一定的差距,与实际生产中的反应温度也不尽相

同,但整个物料还原的反应过程是相似的.

4 结 论

除铁尾矿加碳在碳管炉内还原生成了合格的一次

铝硅合金,由此获得一次铝硅合金的生成过程为:首先

在较低温度(<1600℃)下,尾矿中的SiO2与C反应生成

SiC,少量SiO2被还原成硅并与由铁氧化物还原成的单

质Fe结合成为硅铁化合物(主要是Fe2Si, Fe5Si3和

Fe3Si),当温度继续上升到1 700 1 800℃时,尾矿中的

Al2O3开始与C反应生成铝氧碳化物(主要是Al4O4C,

还有少量的Al2OC),当温度继续升高到1800 1 900℃

时,在较低温度生成的铝氧碳化物被SiC分解,生成铝

和硅,最终成为一次铝硅合金.

参考文献:

[1] 付霞. 中国有色矿企"走出去"大有可为 [J]. 世界有色金属, 2008,

(6): 10 12

[2] 姚广春. 电热法制取铝硅合金 [M]. 沈阳:东北大学出版社, 1998.

1 6.

[3] Ъаймаковэ Ю В, Брусаков Ю И. Квосстановитепьной Плавки

Aлюмосиликатов [J]. Груды Лпи, 1957, 188: 31 37.

[4] 别略耶夫А И, 费尔散, 拉勃勃尔特. 电冶铝 [M]. 王延明,译.

北京:高等教育出版社, 1957. 700 705.

[5] 格奥尔格 叶格尔. 有色金属电热熔炼 [M]. 刘富如,译. 北京:中

国工业出版社, 1964. 224 226.

[6] 狄鸿利. 炭还原法熔炼铝硅合金 [J]. 轻金属, 1982, (11): 38 41.

[7] Halmanna M, Frei A, Steinfeld A. Carbothermal Reduction of

Alumina: Thermochemical Equilibrium Calculations and

Experimental Investigation [J]. Energy, 2007, 32: 2420 2427.

[8] Lihrmann J M. Thermodynamics of the Al2O3-Al4C3 System: I.

Thermochemical Functions of Al Oxide, Carbide and Oxycarbides

between 298 and 2100 K [J]. J. Eur. Ceram. Soc., 2007, 28(2008):

633-642

[9] Amroune A, Fantozzi G, Dubois J, et al. Formation of Al2O3-SiC

Powder from Andalusite and Carbon [J]. Mater. Sci. Eng. A, 2000,

290: 11-15.

[10] Lihrmann J M, Tirlocq J, Descamps P, et al. Thermodynamics of the

Al-C-O System and Properties of SiC-AlN-Al2OC Composites [J]. J.

Eur. Ceram. Soc., 1999, 19(1999): 2781-2787.

[11] You J, Wang Y W, Feng N X, et al. Study on Making Casting Alloy

ZL101 with Coarse Aluminum-Silicon Alloy [J]. Transaction of

Nonferrous Metals Society of China, 2008, 18(1): 116-120.

[12] Yi J Z, Gao Y X, Lee P D, et al. Effect of Fe-content on Fatigue

Crack Initiation and Propagation in a Cast Aluminum-Silicon Alloy

(A356-T6) [J]. Mater. Sci. Eng., A, 2004, 386: 396-407.

[13] 东北大学轻金属冶炼教研室. 专业轻金属冶金学 [M]. 北京:冶

金工业出版社, 1959. 351-417.

[14] 邱竹贤. 电热还原法生产铝硅铁合金 [A]. 赫冀成. 铝冶金进展

—庆祝邱竹贤院士八十诞辰 [C]. 沈阳:东北大学出版社, 2001.

414-417.

[15] Panda P K, Mariappan L, Kannan T S. The Effect of Various

Reaction Parameters on Carbothermal Reduction of Kaolinite [J].

Ceram. Int., 1999, 25: 467-473.

[16] 杨华明,杨武国,胡岳华,等. 一水硬铝石的热分解反应动力

学 [J]. 中国有色金属学报, 2003, 13(6): 1523-1525.

[17] 张显鹏,刘长俊. 铁合金词典 [M]. 沈阳:辽宁科学技术出版社,

1996. 339-340.

Carbothermal Reduction Process for Production of Coarse Al Si Alloy

WANG Yao-wu, FENG Nai-xiang, YOU Jing, YANG Dong

(School of Materials Science and Metallurgy, Northeastern University, Shenyang, Liaoning 110004, China)

Abstract: The coarse Al-Si alloy was produced in a carbon tube furnace by using bauxite tailing and soft coal as raw materials. The

phases of products obtained in different temperatures and carbon additions were analyzed by X-ray diffraction. The reaction process of

producing coarse Al Si alloy was studied and the acceptable product obtained. The results show that the carborundum was gained at the

lower temperature (below 1 600℃) when the raw materials were deoxidized in the vacuum carbon tube furnace. When the temperature

rised to 1 700 1800℃, alumina began to react with carbon to form aluminum oxycarbide. When the temperature was higher than 1 800

℃, the silicon carbide decomposed aluminum oxycarbide into aluminum and silicon, and the aluminum and silicon reacted to form

coarse Al-Si alloy. The content of Al in the coarse Al Si alloy was more than 40%.

Key words: carbothemal reduction; coarse Al-Si alloy; alumina tailing; silicon carbide; aluminum oxycarbide

碳电热还原法熔炼一次铝硅合金的反应过程PDF原文档下载地址:http://bbs.dalilvcai.com/aluminum_technology_mine/thread-3057-1-1.html