我国既是铝土矿资源丰富的大国,也是需铝量较多的国家之一。目前,铝已成为我国仅次于钢铁的第二主要金属,占有色金饱和总产量的40%以上。堆积型铝土矿是我国华南地区生产金属铝的主要来源,其矿石在冶炼前一般须先关往洗矿厂进行洗矿和配矿,以保证矿石具有较合适而稳定的铝硅比(Al2O3品位与SiO2品位的比值)。随着开采的不断进行,一些堆积型铝土矿山面临着资源接替,如何综合规划已探明的新资源和即将开采完的老资源,实现采场与洗矿厂的合理匹配,从而达到尽可能多地利用低品位矿石,延长矿山服务年限的目的,成为这些矿山企业急需解决的难题。本研究运用现代物流规划、运筹学和系统工程思想,将洗矿厂厂址与配矿方案从宏观上统一起来,建立了混合整数的优化模型,并在某实际堆积型铝土矿山进行了成功应用。

一、问题的抽象

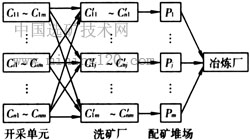

设某堆积型铝土矿有n个开采单元,第i个开采单元的保有原矿石量为Ci,矿山的服务年限为N;m个备选洗矿厂位置,第j个位置记为Xj,在此建洗矿厂的费用为Fj,洗矿厂建成后的原矿年处理能力为qj,每年由第i个开采单元运来的原矿量为Cij,相应的洗后净矿石的量为C′ij(净出矿率为hi)、Al2O3和SiO2的品位为Aj和Sj,来自所有开采单元的净矿石在该洗矿厂的配矿堆场经过破碎、配矿后送往冶炼厂的成品矿年产量为Pj、铝硅比在K1与K2之间;各洗矿厂合计每年处理的原矿石总量为Q1,洗矿后的净矿石总量为Q2;第i个开采单元与Xj间的距离为Dij,Xj与冶炼厂间的距离为Dj;卡车的单位运输成本为a。铝土矿产品的产出过程如图1所示。

图1 堆积型铝土矿产品产出过程

现在的问题是:应该修建哪些洗矿厂以及如何合理安排各个采场和洗矿厂的年产计划,才能在保证送往冶炼厂的铝土矿产品的铝硅比达到设计要求的前提下,使建厂投资和运输费用最小。

二、洗矿厂址和配矿方案综合优化数学模型

如前所述,研究的核心是在保证配矿产品的铝硅比达到设计标准的前提下,确定合适的洗矿厂个数和位置,从而达到洗矿厂建厂投资和和平运输费用最小的目的。

从采场采出的原矿石价值很低,如果洗矿厂离采场太远,将导致原矿石在洗矿厂的运费过高而使洗矿厂的产品丧失增值空间,因此,须对第i个开采单元与备选洗矿厂位置Xj间的距离Dij加以限制,并将Xj设置为取决于Dij的开关变量,当Dij不超限时Xj中选而赋值为1,当Dij超限时Xj落选而赋值为0,以解决洗矿厂的个数和位置问题;另外,可以通过对配矿后矿石的铝硅比实行上、下限约束,合理搭配贫富矿石,使贫矿石得到最大限度的利用,同时确保从各个配矿堆场输出的矿石均满足冶炼厂对铝硅比的要求。

根据第1节的假设和以上思路,可以得出某堆积型铝土矿山在服务期内建洗矿厂和生产运输的总费用为

相应的约束条件为:

(一)第i个开采单元在矿山服务期内采出的原矿总量

(二)第i个开采单元到第j个备选洗矿厂的卡车运输距离

Dij≤L,

(三)第j个备选洗矿厂位置的赋值

Xj=1(中选)或0(落选)(j=1,2,…,m),

(四)第j个洗矿厂年处理原矿量

(五)第j个洗矿厂对来自第i个开采单元的原矿进行洗矿的净出矿率

hi=(C′ij/Cij)×100%,

(六)第j个洗矿厂的配矿堆场送往冶炼厂的成品矿年产量

(七)第j个洗矿厂的配矿堆场配出成品矿的铝硅比

(八)m个洗矿厂年处理矿石总量

(九)m个配矿场年处理矿石总量

如此,按洗矿厂建厂投资和生产运输费用最小原则,即可建立堆积型铝土矿洗矿厂厂址和配矿方案的综合优化数学模型为

三、应用实例

某实际堆积型铝土矿共有42个开采单元、3个备选洗矿厂。各开采单元的存矿量及与各备选洗矿厂间的距离如表1所示,各备选洗矿厂的设计处理能力和建厂费用如表2所示。

表1 各开采单元存矿量及与备选洗矿厂间的距离

|

开采单

无序号

|

保有原矿量/万t

|

洗后总净矿量/万t

|

洗后矿品位/%

|

到备选洗矿厂运距/(10-3km)

|

|||

|

Al2O3

|

SiO2

|

到X1

|

到X2

|

到X3

|

|||

|

1

2

┆

42

|

4.6740

67.1659

┆

8.7459

|

1.86960

26.86636

┆

3.49836

|

86.26

84.28

┆

81.08

|

9.20

11.28

┆

14.65

|

4350.180

3492.979

┆

9570.024

|

7865.217

7008.016

┆

6532.396

|

1504.898

8598.146

┆

5084.180

|

|

合计

|

2750.2950

|

1100.11800

|

|||||

表2 备选洗矿厂设计年处理能力和建厂费用

|

备选洗矿厂位置

|

X1

|

X2

|

X3

|

|

年处理能力qj/万t

建厂费用Fj/万元

|

90

20000

|

105

21300

|

95

20950

|

该矿山设计服务年限为11a,洗矿厂处理原矿石的任务总量Q1为250万t/a、产出洗后矿的任务总量Q2为100万t/a、配矿产品的综合铝硅比为10±0.5,卡车的单位运输成本a为1.2万元/(万t·km),卡车从开采单元到洗矿厂的单次运输距离上限L为11km,位于X1、X2、X3处的3个备选洗矿厂到冶炼厂的距离分别为34.7km、34.8km、3km,要求确定洗矿厂的个数和位置,并合理安排各开采单元和洗矿厂的年生产计划,使洗矿厂建厂投资和生产运输费用最小,同时保证各洗矿厂配矿产品的铝硅比达到设计要求。

将已知条件代入堆积型铝土矿洗矿厂厂址和配矿方案综合优化数学模型,运用Dash Optimization 软件编程求解,结果如表3所示。

表3 计算结果

|

变量名

|

值

|

变量名

|

值

|

变量名

|

值

|

变量名

|

值

|

|

minF

Q1

Q2

X1

X2

X3

C(1,1)

C(2,1)

C(3,1)

C(4,1)

C(5,1)

C(6,1)

|

875357

250

100

1

0

0

0.4249

6.106

8.6785

6.7920

12.5719

4.415.3

|

C(7,1)

C(8,1)

C(9,1)

C(10,1)

C(11,1)

C(12,1)

C(13,1)

C(14,1)

C(15,1)

C(16,1)

C(17,1)

C(18,1)

|

13.9644

3.5108

6.5542

16.3778

7.0202

7.8822

24.3702

6.1299

10.6006

10.5779

3.1672

5.8375

|

C(19,1)

C(20,1)

C(21,1)

C(22,1)

C(23,1)

C(24,1)

C(25,1)

C(26,1)

C(27,1)

C(28,1)

C(29,1)

C(30,1)

|

3.7922

4.1683

21.7519

1.8961

2.0356

1.4621

2.9068

0.1910

0.0351

0.0937

0.9400

5.1418

|

C(31,1)

C(32,1)

C(33,1)

C(34,1)

C(35,1)

C(36,1)

C(37,1)

C(38,1)

C(39,1)

C(40,1)

C(41,1)

C(42,1)

|

0.6911

4.9106

8.6051

9.5356

3.8387

0.2523

2.3108

18.7689

0.1109

0.7848

0.7951

0.6911

|

注:C(i,1)表示Cil。

由表3可知:在矿山整个服务期间,只需要建立位于X1处的1个洗矿厂即可,建厂和生产运输总费用为875357万元;第i个开采单元运往该洗矿厂的计划年原矿量为C(i,1);该洗矿厂用于配矿的洗后矿计划年产出量为100万t。此方案已经在某实际堆积型铝土矿的前期生产中得到了成功应用。

四、结论

对于一些面临资源接替的堆积型铝土矿山而言,在确保配矿产品的铝硅比满足设计要求的前提下,尽可能地延长矿山服务年限和获得最大的经济效益是其共同目标。本研究借助于现代物流规划、运筹学等理论,结合矿山生产实践经验,建立了堆积型铝土矿洗矿厂厂址和配矿方案的综合优化数学模型,达到了如下目的:

(一)在资源储量及分布已知的情况下,确定了洗矿厂的位置和个数,实现了采场与洗矿厂之间的合理匹配。

(二)通过对不同品位的矿石进行合理调配,既实现了贫富矿兼采,降低了生产成本,延长了矿山服务年限,又保证了配矿产品的铝硅比满足要求。

(三)本模型的约束条件较为普遍,矿山企业可以根据实际生产情况灵活调整年作业计划,从而达到费用最省的目的。

(四)通过对约束条件进地增减,本模型的应用范围可以扩展。