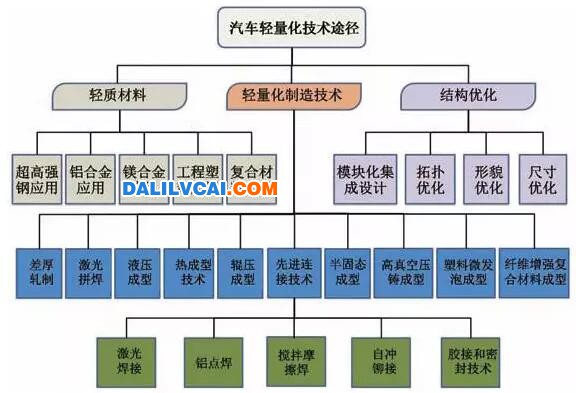

目前,汽车轻量化主要可以通过结构优化、轻质材料的替代应用、制造成形工艺的升级以及先进连接技术的应用等四大途径来实现,如图1所示。

图为:汽车轻量华技术途径

在汽车整备质量中,车身占了25%以上。现有汽车车身一般由金属材料(主要为钢板)经过冲压、焊接等方式生产而成。在上述轻量化途径中,轻质材料的替代使用是一种最直观的方案,消费者可以看得见、摸得着。比如你将汽车的前机盖从铁制换成了铝制或碳纤维,顾客在开启机盖时就可以直观体验到。车身轻质材料的主要技术路径包括超高强钢(含热成形)、铝合金、复合材料玻纤或碳纤等。宝马等欧系车主要是采用碳纤维来替代,美系(如特斯拉、F150)应用最大的则是全铝车身。如图2所示,是宝马新7系上的碳纤维加强部件。

图为:宝马新7系上的碳纤维加强件

碳纤维复合材料密度小、强度高,是目前应用的轻质材料中减重效果最为显著的,但成本相对较高。所以,对于国内车型来说,车身的铝合金化是材料替代途径中最适合的方案。目前,蔚来汽车、爱驰汽车等造车新势力也都在尝试做全铝车身。图3为蔚来汽车车身铝合金部件展示。

图为:

目前,铝合金在国内汽车车身上的应用情况如表1所示。

表为:铝合金在国内汽车车身上的应用

根据轻量化车身材料及位置的不同,相应的连接技术也有所不同,目前比较常用的轻量化连接技术为激光焊接、自冲铆、铝点焊及粘接技术。各种连接技术的简单示意和中英文简称如图4所示。

图为:常用轻量化连接技术中英文简称对照

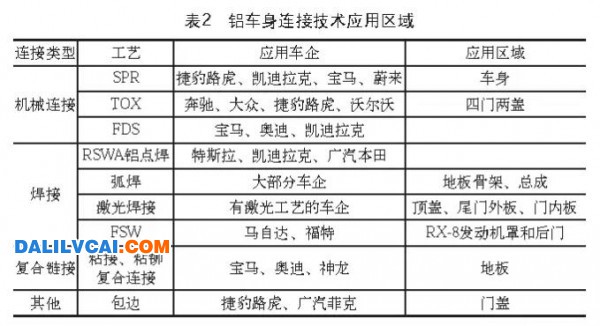

目前,几种可用于铝车身的先进连接技术的使用车企及区域如表2所示。

铝车身连接技术应用区域

铝合金点焊工艺简介

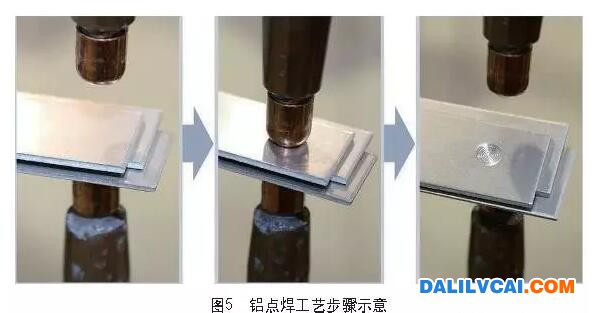

点焊是将重合的金属夹入金属电极(焊嘴)上,再加上适当压力的同时,通过非常大的电流,使之发热熔化,从而接合在一起的焊接。铝点焊与钢点焊一样应用的是焦耳原理。同样,点焊的形成可以分为:预压阶段→通电加热→锻压三步。图5为铝点焊的操作示意图。

图为点焊工艺步骤示意图

图6和7分别展示了两种不同方案的铝点焊连接外观。

图为:伏能士电极带式铝点焊外观效果

铝合金点焊工艺特点:钢与铝的物理特性相差较大,具体对比,见表3,邮于铝合金所具有的独特性能,使其在焊接过程中有以下几大特点:

-

极强的氧化能力(生成气孔)

-

高热导率和导电性(焊透性)强

-

线膨胀系数大(热裂纹)

-

高温下的强度和塑性低(强度低)

-

加热时无色泽变化(烧穿)

铝点焊与钢焊的区别

-

焊接时间

-

电极头

-

热量产生位置

-

冷却水流量

铝点焊应用案例

-

凯迪拉克CT6

-

特斯拉Model S

铝点焊技术供应商

-

森德莱Centerline

-

小原焊机Obara

-

伏能士Fronius

结语

在各种焊接方法中,铝点焊具有静强度高、可靠性好、性能稳定等优点,但铝点焊本身也具有很大的焊接缺陷,包括焊点质量不稳定、电极烧损严重及使用寿命短等。其中,焊点质量不稳定主要体现在飞溅较为严重、焊点表面质量差、熔核尺寸波动大和熔核内部易产生缺陷等。电极烧损问题实质是电极表面的铜与铝合金反应的问题,这也是伏能士会开发出带有电极带的铝点焊技术的原因之一。

除此之外,铝点焊焊机的供应商较少,主要技术来源于国外,这不利于铝点焊的推广。由于铝点焊自身的缺陷,研究开发这一连接技术的人员较少。

综上,铝点焊,想说爱你不容易!