铝材硬质氧化和常规氧化的区别:硬质氧化的氧化膜有50%渗透在铝合金内部,50%附着在铝合金表面,因此硬质氧化后产品外部尺寸变大,内孔变小。

硬质阳极氧化是一种常用而又有效的铝及铝合金表面处理方法。它是用电化学的方法在铝表面形成一层较厚的Al3O4层,以提高铝的表面硬度及耐磨性。为了进一步提高涂层的性能,可在涂层中引入第二相粒子。一般来讲,这种粒子可以分为两类:即硬粒子和软粒子。硬粒子,如SIC和SiN,可以增加涂层的硬度;软粒子,如聚四氟乙烯(PTFE)和MOS2,可以增加涂层的自润滑性能。

本文试验研究了添加聚四氟乙烯颗粒的铝合金复合硬质阳极氧化,测定了复合阳极氧化层的摩擦因数,并和常规硬质阳极氧化层的结果进行了比较。

1 试验方法

阳极氧化用铝合金为T4态的6063合金。阳极氧化试样为直径30mmX5mm的圆片。氧化前,试样用金刚石膏抛光,表面粗糙为Ra0。2~0。3µm。

表1 6063铝合金的化学成分 %

|

Mg |

Si |

Fe |

Cu |

Mn |

Cr |

Zn |

Ti |

Al |

|

0.45~0.90 |

0.20~0.60 |

0.35 |

0.10 |

0.10 |

0.10 |

0.10 |

0.10 |

余量 |

常规使质刚极氧化液用浓度为2. 24 mol/L的水溶液H2SO4水溶液,复合阳极氧化液为上述常规硬质阳极氧化液一种聚四氟乙烯分散液的混合液,其混合比例为2 24mol/LHjs(1水溶液:聚四氟乙烯分散液=3:1(休积比)。氧化液的温度山氧化汲中放置的环形冷却管控制,整个氧化过程采用恒温氧化,温度为-3℃~-4℃,氧化过程中用磁力棒搅拌氧化液,用铅板作阴极,阴极面积为阳极面积的10倍以上。氧化电源用自流电源,阳极的稳定氧化电流密度为2.5 A/dm:。

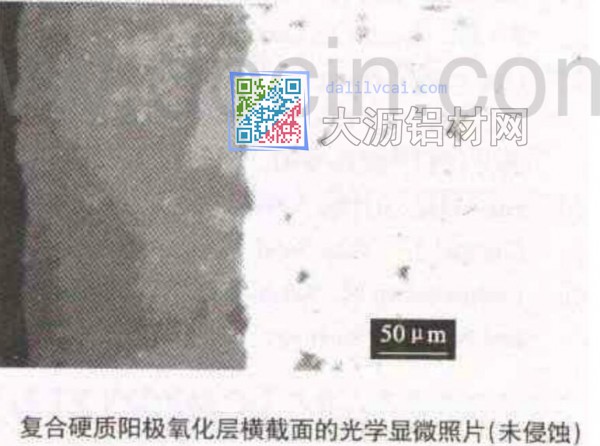

氧化层硬度用自动显微硬度计测量,测定位置为氧化层外表面,所用载荷为100g,加载持续时间为8s,,用光学显微镜观察氧化层横截面形貌。

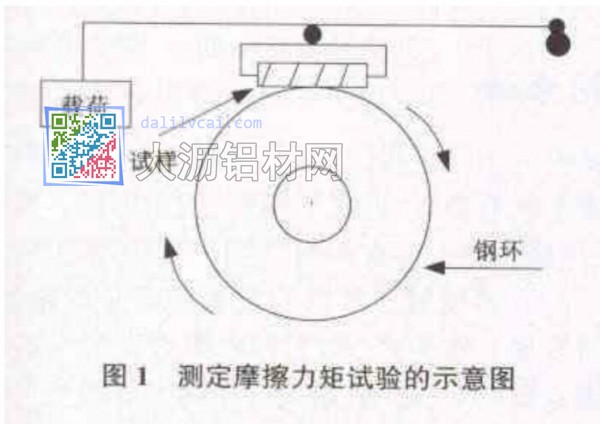

为了表征复合硬质阳极氧化层的摩擦性能,用MM-200磨损试验机进行了室温下干摩擦条件下的摩擦力矩测定试验、试验采用滑块式装置,如图]所示。此时将复合硬质阳极氧化试样加工成尺寸为20mmx10mmx 5 nun的长方体,作为固定的试杆;旋转试样为外径、内径16mm,厚度10mm的淬火GCr15钢圆环.硬度为60HRC,表面光洁度为Ra0。2µm。试验前,固定试样和转动试样都用化学纯的酒精液仔细清洗。采用阶梯加载法测定摩擦力矩:初始载荷为49 N,以后每次增加载荷49 N,一直增加到196 N;在每—载荷下试验的时间都是5min。旋转试杆的转速为100r/rain,在固定试样与旋转试样接触点上的相对滑动速度相当于0。21m·S-1摩擦因数是由试验直接测出的摩擦力矩除以所用载荷和旋转试样的半径而得到的。

1 结果与讨论

图2为一经过60min阳析氧化的典型的复合硬质阳极氧化层横截面的光学显微照片。在这个照片中,颜色较深的部分为为复合阳极氧化层,颜色较浅的部分为6063铝合金基体。由照片可以看出,复合硬质氧化层是致密的,厚度可达70µm,聚四氟乙烯粒子均匀地分布在氧化层中,粒子直径尺寸为2µm左右。在复合硬质阳极氧化层照片上放一透明的细方格纸,可测量出聚四氟乙烯颗粒在整个复合硬质阳极氧化层的表面硬度为400-480HVO。

复合硬质阳极氧化层的摩擦因数与载荷的关系如图3所示,为便于比较,图中还给出了在相同条件下常规硬质阳极氧化层和没有经过阳极氧化的61163铝合金的摩擦因数:由图3可见,在所有试验载荷下,两种硬质阳极氧化层的摩擦因数都明显比没有进行硬质刚极氧化处理的6063铝合金的低很 多;而复合硬质阳极氧化层的摩擦因数比常规硬质叫极氧化层的摩擦系数还要低。常规硬质阳极氧化层的平均摩擦因数为0。1347,复合硬质阳极氧化层的摩擦因数为0。1115,复合硬质阳极氧化层中的聚四氟乙烯颗粒使得硬质阳极氧化层的摩擦田数在干摩擦条件下降低了17%。

结论

在常规的硫酸型硬质阳极氧化液中添加聚四氟乙烯分散液,可以在6063铝合金表面形成含有聚四氟乙烯颗粒的复合硬质阳极氧化层。氧化层中聚四氟乙烯颗粒的直径为2µm左右,面积百分比含量为2%~3%。复合硬质阳极氧化层与淬火钢对磨时的平均干摩擦因数为0。11,比常规硬质阳极氧化层的摩擦因数低17%。