经过两年的建设,美国印第安纳州巴拉夫顿(Bluffton)市阿莱克辛挤压圆锭公司(Alexin)于近期建成投产,该公司是北美地区近十几年来一家全新的挤压用铝圆锭专业铸造厂,其特点是:

建厂地址经过慎重考虑,以巴拉夫顿市为中心,在其半径400千米的范围内集中了北美约40%的挤压材企业,2006年挤压铝材的产量约545千吨,几乎占美国总产量的50%左右;

原料有保证,产品销售运输距离短,80%以上的原料为废旧铝,原铝锭的用量还不到20%,是一个典型的循环经济企业和节能减排企业;

主导产品为直径178~406毫米的6063合金圆锭,产品专一,生产能力11万吨/年,规模合理,可取得高的经济效益;

在铝熔体净化处理过程中废除了已沿用八九十年的熔剂处理与氯气处理,杜绝了有害、有毒气体的排放。熔炼过程中排放的烟气得到100%收集与过滤处理,排入大气的物质能满足当前最严格的环保法规要求,是一个真正的绿色企业,产品是名副其实节能环保型的,因此其注册商品名称为“节能环保领先锭”(LEED ®挤压锭,LEED是Leadership in Energy and EnvironmentalDesign的缩写),设计与生产工艺流程达到当前在节能环保方面的最高水平;

员工总数51名,人均产量可达2157吨/年,劳动生产率居世界领先水平;

铝熔体经过严格的净化处理,铸锭经过完善的均匀化处理,冶金组织细密均匀,不但有良好的挤压性能,而且产品有优异的力学性能与其它各种优良性能;

是世界上最现代化的铝圆锭铸造企业之一。

一、生产工艺与产品

(一)生产工艺

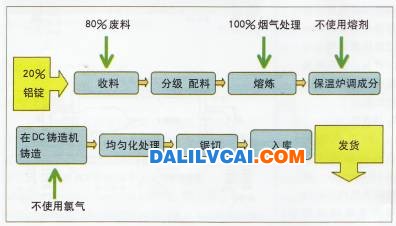

阿莱克辛公司挤压圆锭的生产工艺流程如图1所示,与常规圆锭生产工艺并无特大区别,只是对每一道工序都进行严格管理与执行,最大不同处在于净化处理时不用氯气与熔剂,这在世界上是首次,真正做到了环保熔炼铸造与低碳熔炼铸造。其它是对采购的废料按合金种类与形态进行严格的分类,以确保合金的成分准确与波动范围最小。

图1 LEED ®挤压圆锭的生产流程示意图

(二)挤压圆锭

阿莱克辛公司生产LEED ®挤压圆锭的原料主要为废料,大部分是从挤压厂与门窗制造厂那里收来的,废料品质可以得到保证,废料用量超过80%,对提高成品率起了决定性的作用,其它的原料为原铝锭与其它金属、非金属,约20%,用以调节合金成分。产品为挤压用的6063、6061合金圆锭,但以前者为主,约占产量的90%。锭的直径有178毫米、203毫米、254毫米、305毫米、356毫米、406毫米等6种,它们是16MN~45MN挤压机用的典型铸坯。铸锭长度有两种:7200毫米的长锭,可按用户要求锯切成定尺的短锭。

二、废铝的分类与管理

该公司收购的废旧铝除建筑用的铝材边角料外,还有相当数量的打成包的废料、松散的废铝、压成饼块的切屑,以及废旧铸件等(图2~4)。废料进厂后,按其合金,种类与形态卸到指定的分类贮存区,共有9个这样的区,占地面积2.8×104平方米,废料的分类与去除夹杂物如铁、塑料等非金属都是在自动生产线上进行。

图2 阿莱克辛公司生产的待发运的挤压长锭

图3 将收购的松散废铝及废件卸于分类贮料区

图4 装料机斗内的打包废铝

三、熔炼与成分调整

(一)熔炼

公司有7台加拿大GNA铝技术公司(GNA alutech Inc.)52吨的高效率环保熔炼炉,矩形倾动式。炉料装入量严格按4(废料):1(原铝锭)的比例,采用RIA公司(Rackwitz Industrieanlagen,拉克威兹工业公司)自动装料机装炉,每斗可装料12吨,装料时间不到90秒,这种快速装料可使炉料熔化速度提高7%,可进一步提高能量效率。该公司生产的每一环节(分拣、分类、熔炼、合金化、铸造、均匀化、锯切、打捆与发货)都符合高标准的环保要求,每一项设计都贯彻节能理念。

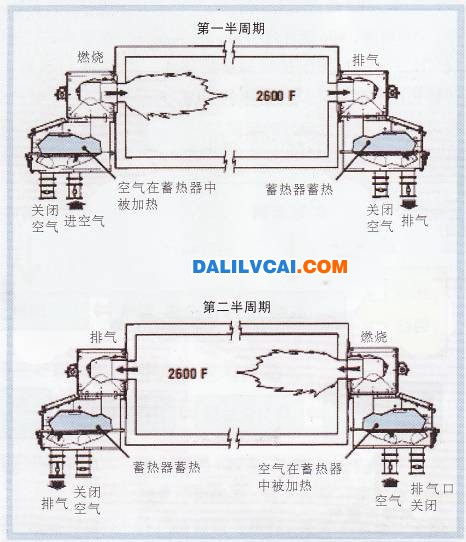

炉内装有两对双床11型再生式超低NOx燃烧嘴(Twin Bed ® Ⅱ ultra-low NOx regenerative burner),由菲费北美燃烧公司(Fives North AmericanCombustion,Inc.)提供,可对燃烧参数进行精细调控,因而可使NOx的形成降至最低,并对烟气中的余热进行最大限度的回收,热烟气加热蓄热室内的氧化铝球,助燃冷空气经过蓄热室时被加热。熔炼炉的烟气被100%吸人MCNS环境系统公司(MCNS Environmental systemsInc.)的过滤净化系统,经充分处理后才排入大气,因而排放物的各项指标能满足当前最严格的环保法规要求。

两对烧嘴交替燃烧与闭火,当闭火的那台排气时,烟气的温度高达1420℃,经过蓄热室时将氧化铝球加热,再进烟道,温度已降至2321C。一旦温度降至此数,此烧嘴便立即点火,同时吸入的室温(17℃)空气经蓄热室加热后进入烧嘴,可使燃料消耗量大幅度下降(图5)。炉内熔体用ABB公司电磁搅拌器搅拌。

严格控制天然气的消费量与炉内温度可使NOx的形成降至最低限度,并保持最高的能效,即一旦炉温达到788℃,便降低天然气供给量与燃烧速度。此种双膛熔炼炉将冷料熔化并升温至710℃的能耗仅2218焦/千克。

(二)成分调整

铝熔体成分调整与合金化在静置炉内进行,该炉也是GNA铝技术公司设计制造的,容量48吨。炉的工作时间为24/7天制,可运转365天,耐火材料是哈比逊瓦尔凯公司(Harbison Walker)生产的。调整硅及镁的成分用的是纯金属,而调整锰及铬的成分则用中间合金。可用炉前快速分析法确定合金的成分。

在静置炉内进行净化处理,阿莱克辛公司在净化处理时既不用熔剂又不用氯,从源头上彻底杜绝了污染源,这在全球可能是破天荒。由于对废料的夹杂物与洁净程度进行了控制,同时又不同于熔剂精炼,所以扒出的渣不多,对扒出的渣,趁热进行处理,热渣处理机由宾夕法尼亚州埃克斯顿市(Exton)阿尔特克-墨迪公司(Altek-MDY)提供。热渣室相当洁净,比普通的处理室干净得多。

四、净化处理与铸造

(一)净化处理

在当代,不管是铸造铸锭还是生产压铸件与铸件,在铸造前都必须进行净化处理,将其中的氢含量与各种夹杂物降到所要求的水平,所以净化处理就是除气除杂质处理。净化处理分炉内处理与炉外在线处理,后者是当前的主要净化措施。阿莱克辛公司只对铝熔体进行在线处理,也是其高度环保的主要原因之一,不过使熔体达到同等水平纯净度,必须加强在线处理,这说明它在技术方面与管理方面,以及工人素质方面有更胜一筹之处。

静置炉内铝熔体温度与成分合格后便可进行铸造,首先流入自动化的SNIF SHEER P-180 UiT系统(图5)进行除气处理,美国普罗特克公司(Pyrotek)SNIF分部生产,有3个旋转除气转子,是目前除气效率最高的工艺之一。SNIF SHEER石墨喷嘴的最大优点是在能有效除氢的同时,又不会把熔体表面的A12O3卷入熔体内,因为它一方面高速在熔体内旋转,另一方面又喷入适量除氢介质氩,不会产生湍流。SNIF SHEER P-180 UiT除气系统可倾动,铸造结束之前可倒出系统全部残留的熔体。系统内有浸没式加热器3个,每个20千瓦。

图5 燃烧器工作一闭火示意图

除气后的铝熔体流经CS-X型Selee过滤器,它是一种非磷酸盐粘接的泡沫陶瓷过滤板(non-phosphatebonded filter),可根据过滤精度选择过滤板目数。Selee过滤板是塞列公司的产品,它是世界最有名的过滤板生产企业。

(二)铸造机

阿莱克辛拥有瓦格斯塔夫公司(Wagstaff)提供的最现代化的内导式半连结成圆锭铸造机,有5个铸造盘,装有气滑铸造技术(AirSlip ® Air Casting and NuMaxTmbillet Castingtechnology),自动铸造控制系统(AutocastTm Automated Casting ControlSystem),以及ShurCast TM铸造机,可进行全自动铸造,一切工艺参数如铸造速度、水的流量、压力、温度等均由电脑自动控制。

铸造系统装有5005 Model ShurCastCasting Machine铸造机,其柱塞坚固,具有足够大的刚度,一旦铸造负载不平衡,仍能确保铸锭的既定平直度与品质以及铸造过程的安全,铸造机的维护工作量少。在铸造盘中,有3套可进行AirSlipDC(气滑半连续)铸造,用于铸造直径小到中等的锭,另2套可进行NuMax技术铸造,用于生产直径大的锭。

五、均匀化处理

挤压用的圆锭都应经过均匀化处理,以提高其挤压性能、改善挤压材的各项性能与品质。阿莱克辛公司有3台GNA公司的均匀化炉、2台GNA公司的冷却槽室,1台装锭机,它是加拿大先锋动力公司(ADCL,Advanced Dynamics Corp, Ltd.)设计的,全自动化(图6、图7)。均匀化成为挤压圆锭生产中一道必不可少的关键工序。炉内有3个加热区,每区可装锭43吨,有大小燃烧器各1个,这种Thenjet燃烧器是埃克里普斯公司(Eclipse)的产品,在炉膛每区顶部装有离心式(radial type)风机,通过循环热风将热传给锭,保温时可保证区内各点的温度为士3℃,风机转速由变频电机调控。

图6 SNF SHEER P-180 UiT倾动式除气系统

图7 阿莱克辛公司的均匀化一冷却炉组

图8 阿莱克辛公司的均匀化炉装锭机

铸锭冷却室装有强大的可逆轴流式风机,可于1小时内将直径406毫米的锭从略低于580℃降至205℃,冷却速度是可调的,即可对不同合金施以不同的冷却降温速度,例如6063合金及其它的低合金化6xxx系合金能以尽可能快的速度冷却,以便Mg2Si及中间金属化合物粒子呈细小弥散地均匀分布,使挤压材有良好的表面品质;而6061型合金及其它合金化程度较高的6xxx系合金则应按既定的冷却速度规范冷却,以确保Mg2Si质点尺寸不大不小,大到足以不形成过饱和的固溶体(相对于较低的挤压力),又要小到在挤压过程中能完全溶解,形成全固深体,以保证产品有良好的综合力学性能。

铸好的锭由运输机自动运至均匀化炉区,然后由自动机装料机一层一层地装于架上,推入炉内。保温后由均匀化炉进入冷却室,冷却到约200℃移至卸料区,再进入打捆区或锯切区,锯切后将定尺短锭打捆。这一切都是按程序自动进行,表 均匀化炉装料量及装锭层数打捆带为高强度聚酯的。

表 均匀化炉装料量及装锭层数

|

圆锭直径 mm(in) |

每铸次锭数 |

每层装料根数 |

炉内装锭层数 |

顶层锭数 |

|

178(7) |

84 |

12 |

7 |

12 |

|

203(8) |

64 |

10 |

7 |

4 |

|

254(10) |

40 |

8 |

5 |

8 |

|

305(12) |

32 |

7 |

5 |

4 |

|

356(14) |

24 |

5 |

5 |

4 |

|

406(16) |

20 |

5 |

4 |

5 |

均匀化炉的装锭量与每铸次的铸锭质量相等(见上表),装料的根数也与每铸次的锭数相等。锯切机锯盘直径1422毫米(56),驱动电机功率93.3千瓦,锯切速度50.8毫米/秒。

在捆打之前,喷墨打印机往锭表面打上各种数据。

六、结束语

阿莱克辛挤压锭公司与中铝南海合金有限公司几乎是同时建设,投产日期也相差不大(前者2008年末投产,后者一期2010年7月底投产,相差13个月),它们的生产能力相等,同为11万吨/年;它们生产挤压锭用的原料也大体相同,都以废料为主,占80%左右;前者员工总数51名,后者130名,前者的劳动生产率为后者的2.55倍。

阿莱克辛挤压锭公司是全世界首家低碳铝合金圆锭生产企业,是一家名副其实的绿色铝合金熔炼铸造企业;生产过程全盘自动化;生产用水全部内部循环,做到了零排放;熔炼炉产生的NOx控制在最低水平,排放的烟气100%收集并经过严格的过滤净化处理;熔炼与净化、精炼不用精炼剂与氯,这在铝的熔炼铸造行业是史无前例的;单位产品能耗是全球最低的。

笔者介绍此企业的目的,是希望能对中国今后发展低碳铝经济有所裨益。建设绿色铝企业势在必行,阿莱克辛公司的实例已经证明,建设绿色铝企业是可行的。笔者认为,根据阿莱克辛公司达到的节能减排情况,可以提出低碳铝加工厂的目标。