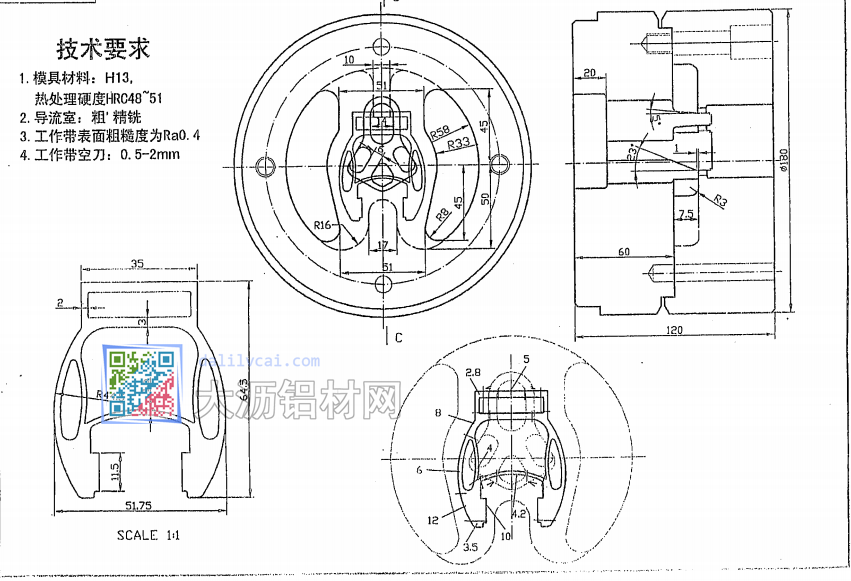

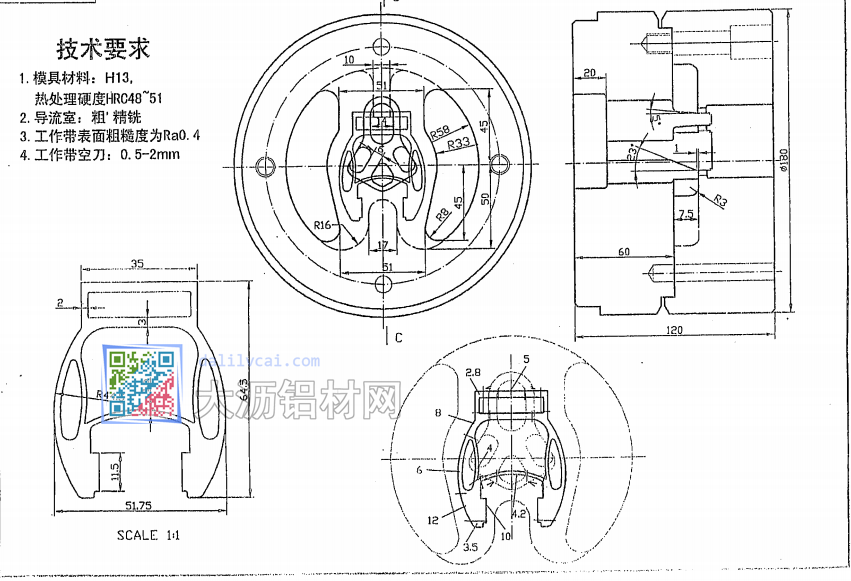

铝材挤压模具这个行业相对其他类型的模具行业来说比较保守,所以一新未入行想入行的人总是认为这个学习会很难,有点还没见老虎先被老虎吓倒的意思.那么挤压模具设计真的有那么难吗?其实我们不妨先看看下面这个图,可以说很形象生动的体现出了挤压模具的结构.挤压模具无非是这几部分,平模很简单就不必说了,分流模一般来讲上模和下模的结构就如下图所示.下面几个要素例如空刀、模具规格、定位孔等,这些因素一般在一个企业来说都是固定的,那么余下的就是分流孔、模芯、焊合室、工作带的设计了。而焊合室一般是根据分流孔的形状来设计的,模芯的形状也是由型材断面决定的,那么只要掌握了分流孔和工作带的设计,那么恭喜你你已经进入了挤压模具设计的大门,如果你再有一至两年的实践经验和有扎实的理论基础,那么你无疑就是一个优秀的挤压模具设计师了。这么看起来是不是也没那么难呢?

铝型材挤压模具的结构、形状和尺寸设计计算完毕之后,要对铝材挤压模具的加工品质、使用条件提出基本要求。这些要求主要包括:

(1)工模具材料经超声波探伤及成分分析合格后才能使用。

(2)有适中而均匀的硬度,工模具经淬火、回火处理后,其硬度值为HRC45~52(根据模具的尺寸而定,尺寸越大,要求的硬度越低)。

(3)有足够高的制造精度,挤压模具的形位公差和尺寸公差符合图纸的要求(一般按负公差制造),配合尺寸具有良好的互换性。

(4)有足够低的表面粗糙度,配合表面应达到Ra1.6以下,工作带表面达到Ra0.8~0.4,表面应进行氮化处理或其他表面热处理。

(5)有良好的对中性、平行度、直线度和垂直度。

(6)工作带高低点、模腔和分流孔过渡区,以及焊合腔中的拐接处应圆滑均匀过渡,不得出现棱角、拐角和毛刺。