1、一模多出挤压技术的优越性

A:使用大吨位挤压机,一次挤压多根型材,使很多单支米重较轻的原本只能通过小吨位挤压机生产的型材,通过一模多出的方式得以在大吨位挤压机生产提高了单机产量,减少能耗,减少了人工成本。

B:一模多出挤压生产可大大降低单根挤压时所需的大挤压比和高的挤压力,多孔挤压时可减少总的挤压残料长度,成品率会成倍提高,成本也会大大降低,同时对落后的小吨位挤压机进行升级改造,合理配置挤压机的数量,节约了厂房面积,同时也大大降低了人工成本,所以多孔挤压必定是铝型材热挤压行业的发展趋势及方向!

一模多腔必须采用多个料孔同时供料,这样的模具多孔、多桥,以至于挤压过程中传递给模具较高的压力值,同时模具所承受的挤压载荷也相应加重,而直接影响到模具的整体强度以及模具的使用寿命。为避免这一现象,可将设计的模具厚度减薄,减短金属在料孔中的流动行程,来达到减轻挤压力的目的,同时亦要充分考虑模具强度足够。

2、 分流孔面积的设计应遵循挤压本身的原理

2.1、 靠近挤压筒中心压力值远远大于挤压筒边缘压力值,所以接近边缘的分流孔与中心分流孔要有相应的面积比例(具体见如下详述)。

2.2、 料孔面积应尽可能的设计大些,如果在挤压筒受限的情况下,可以将接近挤压筒边缘的料孔以扩孔的形式来满足型材边缘的供料,减少型材边缘的流动阻力,达到同步出料减少型材偏壁的效果。同时也利于降低挤压压力、减轻对模具本身的受压力提高模具使用寿命。

在一些非对称的型材多孔模设计时,应充分考虑料孔与型腔的供料关系,正确放置料孔位置和选择相应料孔的比例,以保证整个挤压过程金属流量的平衡和模芯四周受力的平衡。

多年来我公司对多孔模具的研发进行了不断总结,逐步形成了自身的设计规范,主要从分流孔的大小,壁厚的预偏设计,模具厚度的取值,模具结构的考虑等方面着手,多孔模具主要把握的是分流孔的流量分配,壁厚的控制,压力的控制等,而几只料的同步性,除设计因素考虑的中心远近,桥位遮蔽,几何形状特点等因数外,重点取决于加工的精度,此次阶段总结就设计者需要重点把握的几个方面进行阐述,主要从流量分配,壁厚预偏量,厚度取值,焊合室深度,工作带取值等主要设计因数入手。后续还需进一步研究的是压力大小对流量分配的影响;挤压速度快慢对设计因数的影响;同款模具在不同机台挤压壁厚变化情况等等,需进一步实际现场跟踪,不断完善!

1、中心位置:强度允许的情况下,离中心越近越好;

2、尽量左右出,上下出的容易相互划伤,在型材表面形成线痕,对有装饰面要求

的要特别注意此问题,设计中这以客户实际要求为准,与客户的机台、工艺等相关;

3、关于模具模厚度方面;在保证强度的基础上,上模越薄越好,总结为:

模具厚度:

|

厚度 |

一出二 |

50~70mm |

|

一出三 |

45~65mm |

|

|

一出四 |

40~60mm |

|

|

一出六 |

35~50mm |

当设计比较简洁,分流孔数目比较少时,厚度可以适当厚些,以保证强度,以上厚度为大概参考值,视模芯大小,孔的数目,材料热处理等多方面影响!厚度取值举例:2000T机一出二,可以考虑为2个1000T机一出一,之后厚度可按1000T模具,来分配上模厚度,最下限取值;

4、考虑工头偏摆问题:一般按如下分流孔比例系数上,壁厚向中心的预偏量为0.05~0.15mm,综合具体供料情况合理取值;

5、焊合室深度一般是断面取值10~25mm,视断面特点,壁厚,模芯大小综合考虑取值;

6、工作带:一般考虑即主要考虑中心远近的因数,远离中间比正中间的一般低 0.3~0.5mm,另外上下流速因机台或多或少存在模座下沉,上半部分 的工作带整体长于下半部分0.2~0.5mm;

7、流量分配(分流孔大小)

根据以往做过的经历来看,以一出二方管为例;供料多少,扩展等条件差不多的情况下

独立分流孔:外孔:内孔=(1.2-1.3)参考

共用分流孔:外孔稍大一些内孔(1.1-1.2)参考

当然以上比例关系可能会随各厂家机台情况而不同。对共用分流孔(即一个孔管左右两支两边的料):

当压力比较小(挤压比<30~40)时,中间孔要稍大一些;

当压力比较大(挤压比>50~60)时,中间孔要稍小一些。

(此处的压力大小,与挤压比,壁厚,分流孔数目等相关,另外壁厚的厚薄也是对应相应的机台比如1.5壁厚在1000T算厚壁厚,在2000T算薄壁厚。压力大小目前只能凭经验和感觉确定,暂时无数据化。)

挤薄壁厚型材,压力比较高,挤压比比较大(挤压比>50~60)时,中间越容易快(中心远近占主要因数);挤厚壁厚型材,压力比较低,挤压比较低时(挤压比<30~40),中间越容易慢(供料多少占主要因数)。而且这与客户机台的压力大小也有关系,需要综合各种因数合理取合适的分流孔比例,另外亦与挤压速度很大关系,挤压速度越快,中间共用分流孔的位置供的料比较多,所以容易慢,接不上料故分流孔要适当加大。

当然以上系数是在纯方管,各孔供料情况基本一致,且皆为直冲,没有走桥的前提下,变换到其他型材,比如方管一边多一条平模或者分流孔走了桥位,或者因棒径不够需要扩棒等皆需要把这些因数考虑进去;分流孔比例需全面考虑各种因数,综合确定!

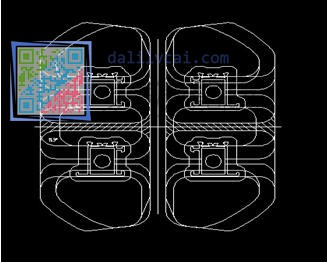

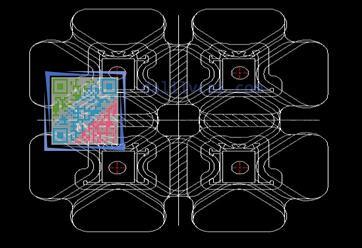

4. 多孔模具结构

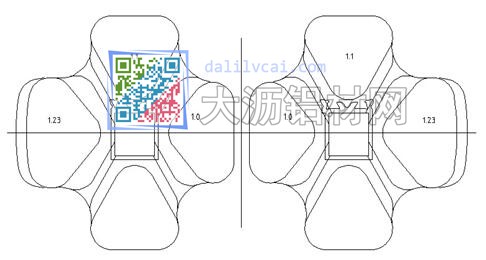

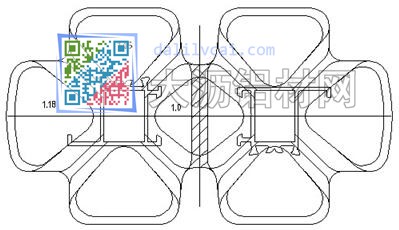

大多数一出二,一出三,一出四多孔模具都以常见单支四桥结构,总体原则是保证模芯稳定,因为多孔模具接近中心的分流孔及远离中心的分流孔存在明显的压力差,且模具在受力过程中存在下塌变形,如控制不准壁厚会存在很大差异,所以保证模具稳定,保证出材壁厚相当重要,如下案例主要考虑压力问题,设计为六孔方案,单个模芯为一字桥结构:

此种方案,压力确实较轻,但是生产过程中存在壁厚不稳定现象,单只看,每支料仅有一条桥支撑,内外存在压力差时,不足以稳定模芯,壁厚存在很大差异,生产很不稳定,后改进方案:

据客户反馈此结构模具上机一次合格,壁厚稳定,因单支模芯都有四桥拉住,模芯摆动小, 压力较原方案大一些,但是壁厚稳定,所以多孔模具对每支模芯的受力及变形是设计中的考虑重点!

结论:

阶段性总结一模多孔铝型材挤压模具设计各要素,主要阐述分流孔大小比例,厚度取值,壁厚预置,模具结构等,逐步形成公司自身的设计规范!综上所述,一模多孔铝型材挤压模具设计的关键在于分流孔的大小比例、分流孔的布局结构方面的设计、模具强度的设计、挤压力的控制等等,需要不断的总结归纳,以形成合理的设计规范!