根据铝合金本身的工艺性能和该合金加工制品技术条件的要求,在国家标准或有关标准所规定的化学成分范围内,确定合金的配料标准(又称计算成分)、炉料组成和配料比,并计算出每炉的全部炉料量,进行炉料的过秤和准备的工艺过程叫配料。

配料的基本任务是:

①控制合金成分和杂质含量,使之符合有关标准;

②合理利用各种炉料,降低生产成本;

③保证炉料质量,正确备料,为提高熔铸产品的质量和成品率创造有利条件。

配料的基本程序是:

①明确配料任务——合金牌号、制品状态、制品用途、所需合金液重量;

②确定合金中各元素的计算成分;

③确定炉料组成及每种炉料的配比和熔损率,并掌握每种炉料的具体化学成分;

④计算每熔次的炉料总重量和每种炉料的需要量;

⑤炉料过秤和准备。

一、理论配料量和实际配料量

理论配料量指铸锭所需的实际合金液质量。它通常是根据加工车间所提出的锭坯规格要求,考虑熔炼炉的容量,铸造机的最大负荷和最大行程,按铸锭长度和根数而确定的。理论配料量Q理论在数量上按下式计算:

Q理论Lbnq (2—3—1)

式中,L——铸锭长度/m;

n——每铸次铸锭根数;

b——每熔次的铸次数;

q——铸锭每米质量/kg·m-1。

在工业生产中,每熔次的实际配料量是一个很活泼的因素,实际配料量过多过少都将降低车间铸锭成品率。通常,实际配料量Q实际可按下式决定:

Q实际Q理论+Q熔损+Q压头 (2—3—2)

式中,Q熔损——在熔炼铸造过程中每熔次的金属熔损量(见表2—3—11);

Q压头——为保持一定的铸造速度和金属流量,在静置炉(或熔炼炉)内建立一定的熔体静压头所需的金属量,一般为200~500 kg。批量生产时,第一个熔次应考虑。

影响实际配料量的因素很多,在确定Q实际时,还必须随时掌握生产中发生的情况,如炉内剩料量、补料冲淡量、磅秤系统误差等,随时调整,以尽可能地提高成品率,收到最好的经济效果。

表2—3—11变形铝合金熔炼时的熔损率

|

火焰炉 |

电阻炉 |

||

|

炉料类型 |

熔损率/% |

炉料类型 |

熔损率/% |

|

纯铝锭 一级废料 二级废料 三级废料 |

1.0~1.5 1.5~2.0 2.0~3.0 4~6 |

软合金液体料 硬合金液体料 软合金固体料 硬合金固体料 |

0.5~0.8 0.7~1.0 2.0~2.5 2.5~3.0 |

二、化学成分企业标准的制定

工厂制定合金成分内部标准的目的是为了在满足技术条件要求的前提下稳定制品的生产工艺和制品的最终性能。铝材的品质通常取决于成分、工艺(熔铸工艺、形变工艺、表面处理工艺)和热处理三个基本参数,而成分是铝材加工性能和最终使用性能的决定因素,一定的成分要求一定的加工工艺和热处理条件,并相应于一定的最终性能。国家标准(GB3190—1996)所规定的变形铝合金化学成分范围一般是比较宽的,在这个范围内,合金的工艺性能和制品的最终性能波动很大,如果对成分不进行内部控制,合金的上述性能就很不稳定,甚至达不到技术条件的要求,使成品率下降。因此,工厂通常都在外部标准的范围内制定更为严格的内部标准,以稳定加工制品的品质,同时也提高了成品率,降低了生产成本。

制定化学成分内部标准时,应综合考虑化学成分的分析误差及成分对铸造性能、加工性能、制品最终性能和使用性能的影响。

1.化学成分的分析误差

分析误差是由分析方法、试样成分的偏析和疏松、试剂纯度的差异、仪器振动、操作计算误差等因素产生的。为确保化学成分不超过外部际准,在制定内部标准时,必须考虑分析误差,其原则是:

外标(国、部标) 分析误差 内标(企标)

(α~A)% ε% (α+ε)%~(A-ε)%

例如,5A03合金中的镁含量,国家(或部颁)标准是3.2%~3.8%,分析误差是±0.075%,故企业标准定为3.3%~3.7%。

2.化学成分对铸造性能的影响

在国家标准的范围内,由于化学成分的波动,使得合金的裂纹倾向性及形成化合物一次晶的倾向性有很大的不同。为了稳定铸造工艺,在制定企业标准时,把某些元素的含量控制在最佳范围内,甚至对合金进行变质处理,加入少量外部标准中没有规定的元素如钛。作为例子,表2—3—12示出了从合金的铸造性能出发,几个合金中某些元素企业(内部)标准的制定依据。

表2—3—12考虑铸造性能制定内部标准的实例

|

合金 |

制 品 |

元素 |

成分对铸造性能的影响 |

国标/% |

企标/% |

|

1070A

|

除导电制品外的所有制品

|

Fe Si Ti

|

铁含量大于硅含量时,铸锭热裂纹倾 向性下降 随钛含量增加,铸锭热裂纹倾向性下 降,但形成化合物的倾向性增加 |

≤0.25 ≤0.20 ≤0.03 |

Fe≥Si

0.O~0.02 |

|

2A70

|

棒材、锻件

|

Fe Ni |

随铁和镍含量的提高,出现FeNiAl9 化合物的倾向性增大 |

0.9~1.5 0.9~1.5 |

1.0~1.2 1.0~1.2 |

3.化学成分对工艺塑性和表面处理性能的影响

为了提高合金的工艺塑性,往往把成分控制在外部标准的中下限,以降低合金化程度,得到更均一的组织,防止或降低压延、挤压、锻造时的裂纹倾向性。为了保证材料得到要求的表面处理性能,也要求对成分进行严格控制。有时对外部标准未作规定的杂质也进行严格的控制。表2—3—13所示是这条原则的应用实例。

表2—3—13考虑工艺塑性制定企业标准的实例

|

合金 |

制品 |

元素 |

国标/% |

企标/% |

目 的 |

|

6063 |

管、棒、型 |

Mg Si Fe |

0.45~0.9 0.20~O.6 ≤0.35 |

0.50~0.60 0.40~0.5 0≤O.20 |

使MgSi含量保持在0.9%~l%之间,并使游离硅少许过剩,以在满足力学性能要求的前提下,改善挤压塑性,提高挤压速度,同时使停放效应为正,方便组织生产。对铁含量的控制是为了改善表面和表面处理品质 |

|

7A04 |

管、棒、 型、锻 |

Cu Mg Mn Zn Fe Si |

1.4~2.0 1.8~2.8 0.2~0.6 5.0~7.0 ≤0.50 ≤O.50 |

1.40~1.70 1.90~2.30 0.20~0.40 5.50~6.50 0.20~0.45 ≤Fe% |

改善工艺塑性,降低裂纹倾向性 |

改善工艺塑性,降低裂纹倾向性化学成分对制品性能的影响。

制品性能就是材料技术标准所规定的性能,这是衡量铝材厂产品品质的基本尺度,也是内部标准要优先考虑的因素。这条原则的应用实例见表2—3—14。

表2-3—14考虑制品性能制定企业标准的实例

|

合金 |

制品 |

元素 |

国标/% |

企标/% |

目 的 |

|

5A02 |

管材 |

Mg Si |

2.0~2.8 ≤0.40 |

2.05~2.40 0.1~0.35 |

提高压扁试验合格率,硅小于0.1%时易产生大晶粒 |

|

2A12 |

二次挤压 制品 |

Cu Mg Mn |

3.8~4.9 1.2~1.8 0.3~O.9 |

4.4~4.85 1.4~1.7 0.6~O.85 |

防止压挤效应消失而降低制品性能,故把主成分控制在外标中、上限范围 |

续表2—3—14

|

合金 |

制品 |

元素 |

国标% |

企标/% |

目 的 |

|

2AlO |

线材 |

Cu Mg Si |

3.9~4.5 0.15~0.30 ≤0.25 |

4.1~4.4 0.2~0.29 0.15~O.25 |

某厂拉线机较小,材料变形程度小,抗剪强度达不到技术标准的要求,为此,不仅把铜、镁控制在中、上限,而且把杂质硅也控制在中、上限,以增加Mg2Si相的补充强化效果 |

|

6A02 |

管、棒、型、 锻 |

Cu Mg Si Mn Fe Ti |

0.20~0.6 0.45~O.9 0.50~1.2 0.15~0.35 ≤0.50 ≤0.15 |

0.35~O.55 0.6~0.85 0.8~1.10 0.2~O.35 0.2~0.4 0.02~O.08 |

在成分设计时,把铜、镁、硅均控制在中、上限,最大发挥CuAl2和Mg2Si相的强化效果;同时,把铁和钛 作为成分控制,防止再结晶晶粒粗化 |

5.化学成分对制品使用性能的影响

使用性能指铝材用户在使用中要求的性能,如铆钉线材在铆接作业时的孕育期、板材的深冲性、弯曲开裂性等,在铝材产品标准中通常没有体现,但这些性能对用户往往又十分重要,生产厂应给予关注。实例见表2—3—15。

表2—3—15考虑制品使用性能制定内部标准的实例

|

合金 |

制品 |

元素 |

国标/% |

企标/% |

目 的 |

|

2812 |

线材 |

Cu Mg |

3.8—4.5 1.2~1.6 |

3.9~4.2 1.25~1.45 |

延长孕育期,便于铆接作业 |

|

1050A |

所有 |

Fe Si |

≤0.40 ≤0.25 |

0.25~0.35 0.10~0.20 |

防止性能波动,提高焊接性能和深冲性能 |

|

食具用铝材 |

As、Pb、Cd |

- |

各≤0.010 |

防止中毒 |

|

三、计算成分和配比的确定

在国家标准或工厂内部标准所规定的化学成分范围内,选择某一确定的值作为配料计算的依据,该确定值就叫计算成分或称配料标准。对于制定了化学成分内部标准的工厂,计算成分一般按内部标准的中限选取;但是对于易烧损的元素,宜按中限偏上选取;对于不易烧损而又稀贵的元素,宜按中限偏下选取。没有制定化学成分企业标准的工厂,在确定计算成分时应考虑其他相关因素的影响。

炉料组成指构成炉料的各个品种和每个品种的品位。配料比指一炉炉料中每一种炉料所占的比例。在确定炉料组成和配料比的时候,应遵循下面五条原则:

1)成分原则。即所用之炉料要能保证熔制后的合金的化学成分合格,有害杂质的含量在允许范围之内。根据这条原则,对杂质要求愈严的合金,所使用的新金属料的品位应该愈高,配比愈大。

2)质量(品质)原则。即炉料组成和配料比的确定要能保证产品的品质要求。根据这条原则,对于军工产品或重要用途的合金制品,应该选用品位较高、配比较大的新金属料;相反,对于民用或品质要求较低的合金制品,则可多选用低品位的废料。

3)工艺原则。即在确定炉料组成和配比时,要考虑合金的熔炼工艺特性和设备性能,以保证熔炼品质。根据这条原则,对于合金中范围窄狭的合金元素,宜选用中间合金或元素添加剂作炉料,而不宜采用纯金属,以保证化学成分均匀。采用电阻炉熔炼时,对于比表面较大,致密度较差的二级料,每炉的配入量最好低于20%~30%,以避免二次加料。对于未经复化的厂外废料通常只供作火焰炉配料。

4)经济原则。即在保证制品成分和性能的前提下,尽可能地采用低品位的新金属和多利用废料。根据这条原则,对于那些无特殊要求的合金制品,允许以同系列低成分合金的一级废料或洗炉料代替原铝锭作新铝使用;而当炉料全为一、二级废料时,可以不用新铝;当缺乏所需品位的原铝锭时,允许高、低品位配合使用等等。

5)物料平衡原则。即新、旧料比要与全厂的金属平衡相适应,避免一个时期全吃“粗粮”,一个时期全吃“细粮”的不均衡状态,以保证制品品质稳定,工艺稳定,成本稳定。

在确定炉料配比时,原铝锭品位的选用对于保证合金的成分,铸锭的晶粒组织和性能具有重要作用,并对铸锭的生产成本有很大影响。通常,在选用原铝锭的品位时,首先应当考虑成品合金对铁、硅、铜含量的要求及制品最终的表面处理形式;其次,应该考虑合金熔炼过程中铁、硅含量增高的可能性及废料循环使用时杂质含量不断升高的趋势。一般而言,在保证成品合金成分要求的前提下,可以适当采用品位较低的原铝锭,以降低生产成本。相反,不适当的采用高品位铝锭,不仅使成本增高,而且增加了铸锭产生羽毛晶和粗大晶的倾向性。

大多数工业变形铝合金,配料时都采用牌号为Al99.70、Al99.60、Al99.50、Al99.00的原铝锭。有些合金,如7A04、2A12等合金允许的杂质铁、硅含量较高,但要求的原铝锭品位却较高。这是因为这些合金配料中三级废料的比例较大,再则这些合金中硅的含量与裂纹敏感性的关系很大,而铁硅总量的增加又影响合金的综合性能,故在配料时选用品位较高的原铝锭。在生产5A66合金时,由于对杂质铁和硅的要求十分严格,应采用Al99.99精铝锭。在生产用于原子能反应堆的合金时,应采用低硼铝锭。在生产工业纯铝铸锭时,可以使用同一品位的原铝锭,但为避免熔铸过程中杂质含量增高而降级,必须加入占炉料总重20%~30%的高一级品位的原铝锭。在生产6063喷粉制品或哑色氧化制品时,如果对挤压速度没有苛刻要求,则也可以采用Al99.60或Al99.50品位的原铝锭。其他新金属锭品位的选择主要考虑杂质含量。

四、烧损、熔损和金属平衡图

合金在熔炼过程中由于氧化、挥发以及与炉墙、精炼剂相互作用而造成的不可回收的金属损失叫烧损。烧损和渣中金属总称熔损。合金的烧损、熔损及合金中每种元素的烧损各不相同,且波动范围很大,它随熔炉的类型及容量、炉料的组成及配比、合金元素的加入方法、熔炼工艺及操作方法等因素而变化。工厂的总烧损由熔制成品合金时的烧损、熔制中间合金时的烧损、废料复化时的烧损及提炼渣中金属时的烧损等四部分组成。目前,铝材厂的总烧损率随各厂的产品结构和管理水平的不同,差别较大。应该指出,在工业生产中,进行配料计算时,通常不单独考虑每个元素的烧损情况,而是考虑整个合金的总的熔损率来确定总的投料量。熔损率各厂不一,为了搞清各厂实际的金属烧损、熔损和消耗情况,必须首先作好金属平衡图。

反映金属材料在生产过程中的循环和收支情况的运动图表叫金属平衡图。金属平衡图在很大程度上表明了企业生产活动的特点,在这个图中,它起码反映了企业的几个基本指标:

①合金和铝材的成品率;

②金属的消耗定额;

③新金属的消耗定额;

④在制取成品合金、中间合金(如果该企业自己生产中间合金)、及在重熔废料时的不可回收损失。上述指标取决于工艺过程的完善程度、所采用设备的类型、利用炉料的合理性以及企业的产品种类。

成品率按下式确定:

B=Q/(Q+∑失+∑废) (2—2—3)

式中,B——成品率/%;

Q——合格产品量/kg;

∑牛——不可回收的金属损失/kg;

∑废——回炉废料t/kg。

金属消耗定额按下面的关系确定:

X=1000+∑′失 (2—3—4)

式中,X——金属消耗定额/kg·t-1;

∑′失——每生产1000 kg产品时,金属的不可回收损失总量/kg。

铝材的成品率和平均金属消耗定额随工厂产品结构和合金的变化会发生很大的变化,所以,按合金和制品类型计算消耗定额是金属平衡的基础。在一般情况下,成品率应该是逐年提高的,而消耗定额应该是逐年下降的,并充分反映企业在完善工艺过程和加强管理中取得的成就。表2—3—16和表2—3一l7是根据铝材厂的实际生产数据确定的金属不可回收损失情况。

表2—3—16在火焰炉中熔炼成品合金和重熔低品位废料时的不可回收损失

|

合金组别 |

成品合金 |

低品位废料 |

||

|

烧损/% |

渣中金属+溅渣+浮渣 |

烧损/% |

||

|

总熔损/% |

其中,烧损/% |

|||

|

所有牌号工业纯铝、3A21、6061、6063 2XXX及其他 5XXX及7XXX |

0.7 0.9 1.1 |

1.4 2.1 2.4 |

0.85 1.3 1.4 |

5.0 7.0 8.0 |

表2—3—17在火焰炉中制取中间合金时的不可回收损失

|

中间合金 |

合金组元的名义含量/% |

烧 损/% |

|

|

全部炉料 |

其中的合金组元 |

||

|

A1—Cu A1—Mn A1—Ti A1—Ni A1—Cr A1一Fe |

50 10 3 20 3 10 |

5 7 10 7 7 10 |

6 15 25 15 25 15 |

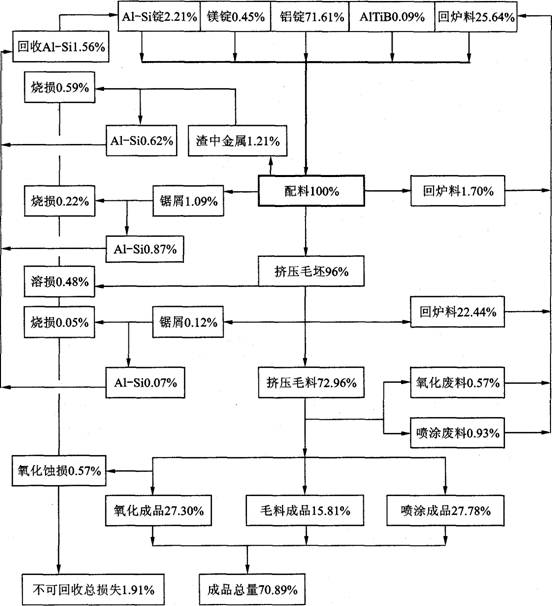

全厂的金属平衡图反映全部炉料的实际消耗量、金属的不可回收损失的大小和每吨铝材的实际金属消耗量。而熔铸车间计算的金属平衡是反映车间年产量和废品率水平特点的基本资料。金属平衡一般应按合金和铸锭规格编制,铸锭规格接近的可以结合在一起。从金属平衡图中,我们能容易的查看出车间生产的薄弱环节,从而把技术力量和车间人员集中起来去解决存在的问题。图2—3—5是前苏联某铝加工厂1970年代的金属平衡图(包括中间合金生产和废料重熔),图2—3—6是广东某铝材厂2002年度的金属平衡图。

图2—3—5前苏联某铝加工厂1970年代金属平衡图

图2—3—6广东某铝材厂2002年度金属平衡图

说明:该厂将炉渣、锯屑全部外委加工成铝-硅中间合金锭,按双方共同认可的比例回收,不再交加工费。

五、配料计算

配料计算的程序如下:

1)明确下达的配料任务(合金牌号、制品状态、每炉的实际配料量)。

2)根据化学成分内部标准或有关规定确定计算成分;根据配料规程和材料库存确定炉料组成和配料比。

3)明确每种炉料的化学成分。

4)计算各元素的需要量。

5)计算各种废料用量及带入元素的量。

6)计算各中间合金和新金属需要量。

7)校核。

8)将计算结果填人熔铸卡片,供备料。

举例说明如下。

欲配制一炉棒材用7A04合金,其配料总量为10 t,其配料计算过程如下:

1)根据7A04合金棒材的化学成分企业标准按本章第3.4.3节所介绍的原则确定计算成分(见表2—3—18)。

表2—3—18计算成分确定表

|

元素 |

Cu |

Mg |

Mn |

Zn |

Cr |

Ti |

Fe |

Si |

Al |

|

企业标准/% 计算成分/% |

1.40~1.70 1.55 |

1.902.30 2.20 |

0.20~0.40 0.30 |

5.50~6.50 6.10 |

0.12~0.20 0.15 |

≤O.08 0.04 |

0.2~0.45 ≤0.45 |

≤0.30 ≤0.30 |

余量 余量 |

2)根据配料规程和现场情况确定炉料组成、配料比。并明确每种炉料的化学成分(见表2—3—19)。

表2-3—19炉料组成及配比

|

炉料组成 |

配比 /% |

化学成分/% |

备 注 |

|||||||||

|

Cu |

Mg |

Mn |

Zn |

Cr |

Ti |

Fe |

Si |

Al |

||||

|

复化料 |

7A04 |

30 |

1.2 |

1.7 |

0.3 |

5.0 |

0.1 |

0.05 |

0.4 |

0.2 |

余量 |

明确成分的碎屑复化料 |

|

一级料 |

7A04圆 |

25 |

1.6 |

2.O |

0.3 |

5.8 |

0.15 |

0.04 |

0.4 |

0.2 |

余量 |

可替代新金属用 |

|

7A04板 |

20 |

1.55 |

2.6 |

0.32 |

6.0 |

0.15 |

0.05 |

0.45 |

0.22 |

余量 |

||

|

新金属 |

电解铜 |

25 |

100 |

- |

- |

- |

- |

- |

- |

- |

- |

中间合金按新金属计算 |

|

镁锭 |

- |

100 |

- |

- |

- |

- |

- |

- |

- |

|||

|

锌锭 |

- |

- |

- |

100 |

- |

- |

- |

- |

- |

|||

|

铝锰 |

- |

- |

10.50 |

- |

- |

- |

0.50 |

0.30 |

余量 |

|||

|

铝铬 |

- |

- |

- |

- |

4.0 |

- |

0.60 |

0.30 |

余量 |

|||

|

铝钛 |

- |

- |

- |

- |

- |

3.5 |

0.50 |

0.40 |

余量 |

|||

|

铝锭 |

|

|

|

|

|

|

0.25 |

0.18 |

余量 |

3)根据配料总量,计算各元素的需要量

计算方法:配料总量×计算成分%

计算结果如下:

元素符号 Cu Mg Mn Zn Cr Fe Si Ti

需要量/kg 155 220 30 610 15 〈45 〈30 4

4)计算各种废料带入元素的量

计算方法:配料总量×配料比×废料中元素的百分含量。计算结果见表2—3—20。

表2—3—20各种废料中带入元素置计算表

|

废料名称 |

炉料重/kg |

各废料带入元素的量/kg |

||||||||

|

Cu |

Mg |

Mn |

Zn |

Cr |

Fe |

Si |

Ti |

Al |

||

|

7A04复化料 7A04一级圆 7A04一级板 小计 |

3000 2500 2000 7500 |

36 40 31 107 |

51 50 52 153 |

9 7.5 6.4 22.9 |

150 145 120 415 |

3 3.75 3 9.75 |

12 10 9 31 |

6 5 4.4 15.4 |

1.5 l 1 3.5 |

余量 余量 余量 余量 |

5)计算各中间合金和纯金属的需要量

计算方法:纯金属量=元素需要量-废料中所带入的该元素量

中间合金量=(元素需要量-废料中带入量)÷中间合金中该元素的百分含量

原铝锭量=新金属总量-纯金属量-中间合金量。计算结果如下:

电解铜板=155-107=48 kg

镁锭=220-153=67 kg

锌锭=610-415=195 kg

A1-Mn中间合金=(30-22.9)÷10.5%=68 kg

A1-Cr中间合金=(15-9.75)÷4%=131 kg

A1-Ti中间合金=(4-3.5)÷3.5%=14 kg

A199.60原铝锭=2500-(48+67+195)-(68+131+14)=1977 kg

6)校核杂质含量是否在要求范围内:

计算方法:将各种炉料中的杂质量相加,而后与计算成分要求的量相比较

计算结果如下:

Fe=31+68×0.5%+131×0.6%+14×0.5%+1977×0.25%=37.14〈45 kg

Si=15.4+68×0.3%+131×0.3%+14×0.4%+1977×0.18%=19.6〈30 kg

计算结果符合要求。

7)将上述计算结果填入熔铸卡片(见表2—3—21)

表2—3—21熔炼铸造卡片

|

配料组成 |

化学组元含量/kg |

|||||||||

|

配料名称 |

质量/kg |

Al |

Ti |

Cu |

Mg |

Mn |

Zn |

Cr |

Fe |

Si |

|

投料总重 7A04复化料 7A04一级圆 7A04一级板 电解铜板 镁锭 锌锭 A1一Mn中间合金 A1—cr中间合金 A1—Ti中间合金 A199.60铝锭 |

10000 3000 2500 2000 48 67 195 68 131 14 1977 |

8909.26 2731.50 2237.75 1773.20 — — — 60.36 124.57 13.37 1968.51 |

4 1.5 1 l — — — — — 0.5 — |

155 36 40 31 48 — — — — — — |

220 51 50 52 — 67 — — — — — |

30 9 7.5 6.4 — — — 7.1 — — — |

610 150 145 120 — — 195 — — — — |

15 3 3.75 3 — — — — 5.25 — — |

37.14 12 10 9 — — — 0.34 0.79 0.07 4.94 |

19.6 6 5 4.4 — — — 0.2 0.39 0.06 3.55 |