1 前言

传统的铝合金氧化膜封孔,都是含有氟或者镍的。众所周知,氟和镍及一些重金属离子对环境都是有害的,并且废水的排放有严格的国家标准,排放的污水中氟离子浓度不能超过5mg/L,镍离子的浓度要小于0.05mg/L,而在实际生产中非常难以达到这个标准,从环保角度上铝合金的大型生产面临严峻的考验。虽然曾经有些厂家尝试使用以一些轻金属醋酸盐为主盐的封孔剂,但对着色料和染色料效果不理想,并且封孔温度需80℃以上,能源消耗过高,封孔失重和染斑实验也不是很好,所以市场很少厂家使用。我公司成功研究出的无氟无镍封孔技术恰好解决了降低污染、节省能耗等问题,同时还保证了产品优异的封孔质量。

2 无氟无镍封孔剂的优异封孔性能

无氟无镍封孔技术必须能减少能耗、降低污染、提高效率、改进品质和方便操作。虽然有资料记载有使用氟钛酸、氟锆酸、磷铬酸、以及钼、钒、钨、铈等金属盐的封孔配方,但在生产中有的含有氟不环保;有的还是含有重金属;有的工艺需控制在80-90℃,不节能;并且封孔品质按照欧洲标准采用有硝酸预浸的磷铬酸失重检测不合格。针对这些问题,我们采用特殊的复合金属盐为主盐,以替代镍盐为主成份,同时配以阴离子表面活性剂、抑灰剂和封孔促进剂等构成无氟无镍封孔剂SBA-606EP,经过各种实验检测具有优异的封孔性能。

图为:新型无氟无镍环保封孔铝材氧化槽

2.1 封孔染斑实验对比

染斑实验是在生产现场对封孔品质的初步检测,是一种最直接最简便最常用的检测方法。通常采用蓝墨水和甲基紫溶液,通过观察铝材表面蓝墨水和甲基紫的痕迹判断封孔品质的好坏。

2.2.1 与钼酸盐A的对比

以蓝墨水为例,对于同一前处理工艺的氧化膜15-17um铝材,我们使用同一封孔工艺的无氟无镍封孔剂SBA-606EP和市场某钼酸盐(A)封孔剂对比,槽液温度63℃时,不同封孔时间下,SBA-606EP染斑实验性能良好,见表(1)。

表(1) 不同封孔剂的染斑实验效果

2.2.2 与常温和中温的对比

常温和中温是目前铝材生产最常用、非常成熟的封孔工艺,通常常温1min/um,中温0.8min/um才有比较好的封孔效果,而SBA-606EP无氟无镍封孔剂在染斑实验上有比常温和中温更优异的性能。以蓝墨水染斑实验为例,对于同一前处理工艺的氧化膜15-17um铝材,在不同封孔时间下与市场常温和中温封孔染斑实验相比,见表(2)。

2.2 贴膜粘胶实验对比

铝型材在进行表面处理完成后,表面要贴一层保护膜,主要保护铝材表面。保护膜主要采用的是丙烯酸压敏胶,胶的黏度有微粘,低粘,中粘,高粘,超高粘五大系列,表面保护膜复贴到被保护材料上以后,随着时间的推移,剥离力不断增加,剥离力随温度上升、时间的增长而增大,以至于复膜时间长、温度高时表面保护膜不能顺利剥下。对于保护膜的粘胶问题,除了保护膜的自身质量之外,铝材封孔品质的好坏同时也直接影响贴膜粘胶。

2.2.1 与常温和中温封孔粘胶对比

虽然常温和中温是非常成熟的封孔工艺,但在铝型材贴膜方面还是略有不足,几乎很多厂家都有黏胶问题发生,诸如在封孔温度变化或陈化温度变化大的时候,黏胶情况会更为明显。一些厂家采取封孔后的铝材先陈放,延迟时间再贴膜,但这样给车间生产造成困难,并且很多陈放几天后贴膜还是有黏胶的情况发生,难以解决实际问题。而经过SBA-606EP封孔剂封孔后的铝材,封孔质量好,表面光滑,铝材封孔下排后立即用高粘胶贴膜,即使在较高的陈化温度下,时间再长,表面也不会黏胶。实验见表(3)。

表(3)SBA-606EP与普通常温、中温封孔70℃粘胶对比

2.2.2 与钼酸盐A的粘胶对比

相对同一封孔工艺的无氟无镍封孔,在粘胶方面,SBA-606EP比某钼酸盐(A)有着更为优异的性能。

表(4)SBA-606EP与钼酸盐A封孔贴膜方面的对比

2.3 失重实验

封孔失重是检测封孔品质的重要标准,根据国标GB/T 5237.2-2008的标准,在型材封孔120h后取样检测,阳极氧化膜经硝酸预浸的磷铬酸试验,其封孔质量损失值应不大于30mg/dm2。众所周知,常温封孔和中温封孔之后立即检测封孔品质,是无法达到合格指标,但随着放置时间的延长检测封孔品质的腐蚀失重不断下降。而对于铝合金大型生产企业,如果每批型材都需120小时检测合格才给用户发货,既浪费等待时间,又难以解决仓库存放问题。所以,很多厂家都以24小时或者48小时的失重数据作为封孔品质内控标准,24小时或48小时失重数据越低,120小时检测的效果会越好。与同一无氟无镍封孔工艺的钼酸盐A封孔相比,经过SBA-606EP处理的铝材,在24小时内,封孔失重就可达到国家标准。针对同一前处理工艺的氧化膜15-17um铝材,SBA-606EP失重检测明显好于某钼酸盐(A),见表(5)。常温封孔和中温封孔虽然可以达到失重国家标准,但其陈化时间要比SBA-606EP长得多,实验见表(6)。

表(5) SBA-606EP与不同封孔剂的失重对比 mg/dm2

表(6)SBA-606EP与常温和中温封孔失重对比 mg/dm2

2.4 对着色料和染色料的封孔

随着铝合金使用范围的不但扩大,铝型材的着色材料和染色材料需求更为广泛。在新的产品和生产工艺下,保证着色和染色型材的封孔品质尤为重要。常规封孔工艺中,着色料的常温封孔一般是保持原来颜色的;而中温封孔一般会对颜色有所改变,因各个化工厂家配方不同,封孔后的铝材颜色有深有浅,对铝材生产和品质标准产生很大影响。SBA-606EP采用独特的阴离子表面活性剂和扩散剂,有效促进主盐在膜孔中的有规律沉积,同时又能抑制槽液中的其他杂质离子进入膜孔而影响光泽,使之能保持铝材着色和染色的本来颜色。

3 最佳使用工艺

SBA-606EP封孔剂性能良好,为了其具有更为优异的性能,我们通过实验确定最佳控制工艺。实验采用6063型材,实验所用铝材型号、机械加工工艺及合金成份相同,氧化条件为一般标准工艺,膜厚为15-17um。主要工序步骤:除油→碱蚀→出光→阳极氧化→SBA-606EP封孔。铝材封孔晾干后立即进行墨水和粘胶测试,在保证墨水和粘胶合格的情况下再进行封孔失重检测。墨水测试采用一种市售纯蓝墨水,失重采用硝酸预浸的磷铬酸腐蚀失重试验。下面我们主要就槽液温度、槽液PH值、槽液浓度和封孔时间与封孔失重的最佳对应关系进行试验。

3.1 封孔温度的影响

温度是封孔的重要因素,适宜的封孔温度决定封孔品质的好坏。但如果生产工艺要求的温度过高,势必会使生产的能源消耗过大。很早就有资料记载无镍封孔技术,但封孔温度一般都在80℃以上,并且失重检测达不到欧洲的硝酸预浸的磷铬酸检验标准,而SBA-606EP在60-65℃时就具有良好的封孔性能,是普通的无氟无镍封孔剂难以比拟的。我们通过实验发现,SBA-606EP在温度为60-65℃时,金属在膜孔中的沉积速度最快。利用扫描电子显微镜可以看出,在同样封孔时间下,SBA-606EP 在40-55℃时在膜孔中的沉积量是慢慢增加的,到60-65℃时沉积量最大,但当温度超过65℃以后,升高温度时同样封孔时间下膜孔中沉积量改变不大。封孔失重在65℃时已经最好,在升高温度失重变化不大,见图(1)。

3.2 PH值的影响

3.2.1 PH值与温度的关系。

普通含镍的常温和中温封孔,在PH值相对较高时,镍及其反应产物会较快的沉积于膜孔中,若PH值较低,适当升高封孔温度也可同样促进镍及其反应产物在膜孔中的沉积,达到较好的封孔效果。对于SBA-606EP封孔剂,实验中我们发现,当PH值低于5.5时,即使温度升高到75℃以上,墨水测试痕迹较明显,轻微粘胶,PH值高于6.8时,温度低于55℃,墨水和粘胶检测较差,而当PH值在5.8-6.8之间,相对较低PH值(如PH=5.8)时适当升高温度;或相对较高PH值(PH=6.8)时使用低温度封孔,墨水和粘胶检测效果好。

3.2.2 PH值的影响

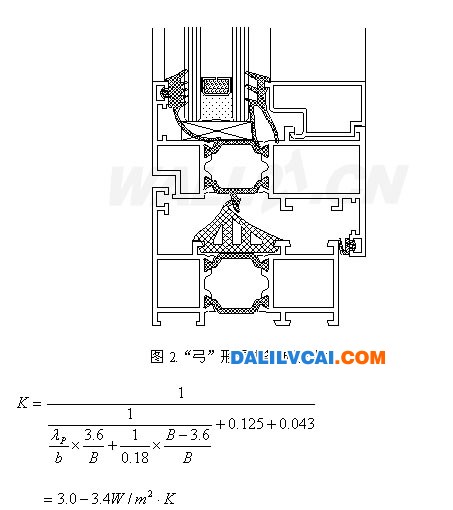

PH值的控制是封孔工艺中的重点。通过实验发现,SBA-606EP无氟无镍封孔剂在使用中,在PH值6.0-6.5之间,即使温度有所变化,其封孔效果也很好。本实验条件为槽液温度62℃、氧化膜厚度15-17um,封孔时间6min,陈化时间24小时,封孔失重结果与PH值的对应关系如图2所示,其他性能如贴膜、表面状态、墨水测试等均合格。

3.3 封孔时间的影响

封孔时间的长短,直接影响封孔的质量和生产效率。能在最短的时间内达到最好的封孔效果是SBA-606EP封孔剂的独特优异性能,在槽液温度63℃左右,封孔速度可达到2-3um/min,封孔时间再继续延长对失重的变化不大。对于氧化膜15um铝材,在槽液温度62℃、PH值6.23时,陈化24小时,封孔时间与失重的检测效果如图3。

3.4 槽液浓度对封孔失重的影响

在SBA-606EP封孔剂的使用中,浓度对封孔效果有一定关系。实验发现,在槽液中SBA-606EP浓度低于5g/L时,即使提高封孔温度或PH值、延长封孔时间,墨水和粘胶检测效果很差,槽液浓度在6-8g/L内,封孔失重和墨水、粘胶检测良好。而在浓度达到12g/L或更高时,封孔失重检测变化不大,但较高浓度时槽液因生产中铝材带出的消耗会更多。

4 结论

4.1 具有独特配方的SBA-606EP无氟无镍封孔剂具有各项优异性能,因其无氟无重金属而具有良好的环保效果;封孔温度低,封孔速度快,可节省能耗和提高生产效率。

4.2 独特的促进剂保证了封着色料不褪色不变色,以及行业领先的贴膜不粘胶能力。

4.3 其失重效果好于常温及中温封孔。

4.3 适宜的封孔工艺:槽液浓度6-8g/L,PH值6.0-6.5,温度60-65℃,封孔时间2-3um/min。