在1200℃下烧结时,铝土矿中的氧化铝与碳酸钠反应生成可溶性的铝酸钠,杂质氧化铁、二氧化硅和二氧化钛分别被烧结生成铁酸钠、原硅酸钙和钛酸钙。要求烧结所得到的熟料具有适当的强度和可磨性,溶出后的赤泥沉降性好。用熟料中的氧化铝和苛性碱的标准溶液出率来衡量熟料质量的好坏。标准溶出率就是指为了使熟料中可溶性氧化铝和苛性碱能全部溶出而不进入泥渣的溶出率,通常要求96%。优质熟料粒度均匀(大部分30~50mm),堆积密度1.20~1.30,黑灰色。为此,要求严格的控制生料浆的配制,即铝硅比、铁铝比、碱比、钙比、水分、固定碳含量及干生料的粒度;严格控制绕结温度。我国采用低碱高钙配方,熟料质量较好。

在用热水溶出铝酸钠时,铁酸钠水解出游离苛性碱。原硅酸钙和钛酸钙不溶于水,与碱溶液的反应也较弱。用稀酸溶液溶出时。可将熟料中的氧化铝和苛性碱溶出,得到铝酸钠溶液,与赤泥中的原硅酸钙、钛酸钙和水合三氧化二铁残渣分离。如果溶出制度不当,尽管熟料质量好,溶出过程也会因发生一系列二次反应而使溶出来的氧化铝和苛性碱又进入赤泥。根据低铁熟料的特点,我国研究出低苛性比值在80℃下二段磨料溶出流程,氧化铝和苛性碱的溶出率都达到92%~93%,得到的铝酸钠溶液中含Al2O3达100g/L。

溶出时由于原硅酸钙与铝酸钠溶液发生二次反应,熟料的溶出液中通常含二氧化硅达4~6g/L,硅量指数仅为20~30,需要进行专门脱硅。通常在150~170℃下的压煮器中以水合铝硅酸钠形式进行一段脱硅,使硅量指数达400,再进行第二段加石灰常压脱硅(形成水化石榴石),使硅量指数达1000以上。在经过脱硅得到的纯净铝酸钠精液中通入二氧化碳气体,使溶液中的苛性碱变为碳酸碱,降低了铝酸钠的稳定性,添加一定量的晶种(晶种系数0.4~0.6),使氢氧化铝从溶液中析出来,得到氢氧化铝和碳酸母液。碳酸化分解的分解率为70%,分解离再高就会含Na2O太高,使产品不合格。

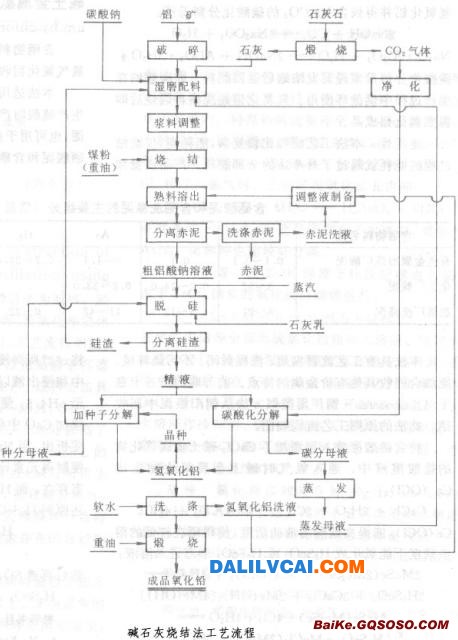

碱石灰烧结法

适用于处理高硅的铝土矿,将铝土矿、碳酸钠和石灰按一定比例混合配料,在回转窑内烧结成由铝酸钠(Na2O·Al2O3)、铁酸钠(Na2O·Fe2O3、原硅酸钙(2CaO·SiO2)和钛酸钠(CaO·TiO2组成的熟料。然后用稀碱溶液溶出熟料中的铝酸钠。此时铁酸钠水解得到的NaOH也进入溶液。如果溶出条件控制适当,原硅酸钙就不会大量地与铝酸钠溶液发生反应,而与钛酸钙、Fe2O3·H2O 等组成赤泥排出。溶出熟料得到的铝酸钠溶液经过专门的脱硅过程,SiO2O形成水合铝硅酸钠(称为钠硅渣)或水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O沉淀(其中x≈0.1),而使溶液提纯。把CO2气体通入精制铝酸钠溶液,和加入晶种搅拌,得到氢氧化铝沉淀物和主要成分是碳酸钠的母液。氢氧化铝经煅烧成为氧化铝成品。水化石榴石中的Al2O3可以再用含Na2CO3母液提取回收。

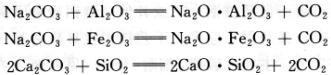

碱石灰烧结法的主要化学反应如下:

烧结:

Al2O3+Na2CO3─→Na2O·Al2O3+CO2

Fe2O3+Na2CO3─→Na2O·Fe2O3+CO2

SiO2+2CaCO3─→2CaO·SiO2+2CO2

TiO2+CaCO3─→CaO·TiO2+CO2

熟料溶出:

Na2O·Al2O3+4H2O─→2NaAl(OH)4(溶解)

Na2O·Fe2O3+2H2O─→Fe2O3·H2O↓+2NaOH(水解)

脱硅:

1.7 Na2SiO3+2NaAl(OH)4─→Na2O·Al2O3·1.7SiO2·nH2O↓+3.4NaOH

3 Ca(OH)2+2NaAl(OH)4+x Na2SiO3─→ 3CaO·Al2O3·x SiO2·(6-2x)H2O↓+2(1+x)NaOH

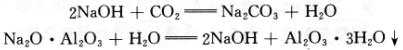

分解:

2NaOH+CO2─→Na2CO3+H2O

NaAl(OH)4─→Al(OH)3↓+NaOH

中国碱石灰烧结法生产氧化铝的主要技术成就是:在熟料烧成中采用低碱比配方,在熟料溶出工艺中采用二段磨料和低分子比溶液,以抑制溶出时的副反应损失,使熟料中Na2O和Al2O3的溶出率分别达到94~96%和92~94%。Al2O3的总回收率约90%,每吨氧化铝的Na2CO3的消耗量约 碱石灰烧结法(lime soda sintering process) 用纯碱及石灰石与铝矿物共同烧结处理铝矿石的一种氧化铝生产方法,在拜耳法广泛用于工业生产之后,在工业上本法仅用于处理低品位高硅铝矿物。 简史 1858年法国的吕•查德里(Le Chatelier)提出用碳l酸钠同铝土矿烧结,溶出烧结产!物后将得到的铝酸钠溶液通二氧化碳气分解,析出氢氧化铝;再将氢氧化铝煅烧成氧化铝,于1860年制得首批氧化铝。在当时西方国家的一些文献中,将烧结法称为吕•查德里法。用这种方法处理含氧化硅较高的铝土矿时,氧化铝和碱的损失很大。1880年缪勒(G.Muller)提出在烧结配料中加入石灰石以减少i氧化铝和碱的损失。1902年巴卡尔德(H.Packard)确定1molSiO2配入2molCaO的配料方案。后来就一直沿用这一配料方案,即Na2O:Al2O3=1,CaO:SiO2=2。但至1911年拜耳法专利期满之后,碱石灰烧结法即不再用于处理高品位铝土矿。 前苏联最初发现的铝矿为低品位铝土矿,为此于1932年和1938年分别建成采用干式烧结和湿式烧结的碱石灰烧结法氧化铝厂。从20世纪50年代到60年代又相继建成处理霞石的烧结浩工厂。中国在1954年建成用烧结法处理铅±矿的山东铝厂。这样.碱石灰烧结沽在一些高品位铅士矿资源有限而低品位铝土矿或萁他高硅铅冶金原料丰富的国家.又获碍了应用.工艺技术也日趋完善。 工艺 主要由破碎、细磨、烧结(见铝政盐炉料烧结)、熟料溶出(见铝酸盐熟料溶出)、赤泥分离(见赤泥分离与洗涤)、脱硅(见铝酸钠溶液脱硅),碳酸化分解(见铝酸钠溶液碳畦化分解)和加种子分解(见铝酸钠溶液加种子分解)、煅烧(见氢氧化铝溶液)等过程组成(见图)。 砬碎后的铅土矿和石灰按规定比倒进入膳机,井配入一定数量经蒸发的碳酸化分解母渡和新的纯碱进行细磨。睹细后的料浆精进行调整,以保证符合配料要求。将经调整的合格生科浆喷人回转窑内在高温下烧 结,炉料在烧结过程中发生生成铝酸钠、铁酸钠、硅酸二钙等的反应: 烧结所得的熟料由赤泥洗液、氢氧化铝洗液和少量铝酸钠溶液碳酸化分解母液调配而成的稀苛性碱液进行溶出,得到成分合适的铝酸钠溶液。分离的赤泥经洗涤回收其附着的苛性碱和氧化铝。在溶出过程中,因2CaO•SiO2被溶液中的NaOH、Na2CO3分解,导致溶液含SiO2高达5~6g/L,故需要设置专门的脱硅作业,以使溶液净化,保证分解所得氢氧化铝纯度达到要求。脱硅过程析出的硅渣返回配料。脱硅后的精液大部分进行碳酸化分解,少部分进行加种子分解,所得种分母液用于脱硅,以提高溶液的稳定性。碳酸化分解析出氢氧化铝并得到含Na2CO3的碳酸化分解母液: 碳酸化分解母液经蒸发浓缩后返回配料。即碳酸钠在生产过程中供循环使用。氢氧化铝经洗涤和煅烧后即得到氧化铝成品。 适用性本法工艺流程比较复杂,能耗高,仅烧结过程的能耗就超过了拜耳法的全部能耗,产品质量和成本也不及拜耳法,仅用于处理低品位的高硅铝土矿。 在氧化铝生产中,随矿石硅铝比的降低,各种原材料消耗增大,设备增加,各项技术经济指标也随之下降。用碱石灰烧结法处理的铝土矿,其铝硅比不应低于3~3.5;霞石矿则不应低于0.7。根据中国铝土矿资源情况,碱石灰烧结法在未来可能主要用于处理拜耳一烧结联合法中的拜耳法部分产出的赤泥。