铝型材挤压模具质量是影响铝型材产品质量和生产效率的重要因素,在铝型材挤压过程中,模具的工作环境非常恶劣,在高温及剧烈的摩擦作用下,而且随着生产量的增加,模具本身的质量逐渐下降,直至失效而报废。经现场生产数据统计总结出模具失效的形式一般有三种:1. 摩擦磨损失效;2.疲劳裂纹失效;3.塑性变形塌陷崩裂失效。生产模具经检验与修复后挤出制品不符合标准且无法再次修复判定为失效模具。我厂制造的模具产品不需要任何调整就可以满足型材产品尺寸要求部分所占比例达到60%-70%,余下部分则需要调整修复。

1 修模工具

常用的修模工具:数显游标卡尺、深度尺、刀角尺、磨针、塞棒、手动磨轮,各种磨头,各类锉刀。除此之外,我厂修模工自制了三种实用测量工具(图1),便于模具检验。

|

|

|

|

A 刀口角尺 |

B 斧形量具 |

C 带角度角尺

图1

1.1 刀口角尺主要检验模具工作带垂直度、平行度,新模工作带要求不垂直度小于0.02mm,工作带表面不平度小于0.02mm,用标准刀角尺测量应无间隙。但经过反复试模或生产后的模具工作带则会产生变化。工作带直接影响型材产品的质量,如拉沟、拉伤、扭拧、波浪、麻点等缺陷,所以对于模具工作带的检验极其重要。厂部申购回来的常规刀角尺,精度很高,不过规格有限,采用常规刀角尺有些位置根本无法有效测量。我厂修模工根据经验自制小型刀角尺,方便于角位,薄壁处的测量。

1.2斧形量具与刀角尺的作用一样,用于检验模具工作带平行度与垂直度。斧形角尺是结合我厂修模工艺所自行定制的。因为模具试产后型材尺寸不够厚,模具工件壁厚需修正,所以需用CNC数控铣床在模具工作带的基础上加厚,由于CNC数控铣床所使用的刀具直径较大,模具角位、槽位无法加工,余下角位、槽位部分修模工用锉刀修平,常规刀口角尺无法检验,那么斧形量具就可以用于检验角位、槽位工作带的垂直度以及平行度。

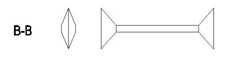

1.3 带角度角尺用于在工作带上做促流与阻碍角以便调整金属流速,我厂修模工按已往的修模经验得出结论:2°- 6°的促流角与阻碍角能起到最佳效果。利用这种带角度角尺,就如有一个定量的标准,容易把握理想角度。

2 模具检验

2.1模具在挤压过程中会产生摩擦磨损、疲劳裂纹以及塑性变形塌陷崩裂情况,其中摩擦磨损是影响模具寿命最基本最主要的缺陷。模具与铝金属在高温环境作用下接触并持续工作,即使未造成疲劳裂纹与塑性变形,也会在一定程度上产生粘附磨损,工作带表面抛光后,依旧会存在不垂直、波纹、凹陷等问题。疲劳裂纹也是影响模具质量的形式,通常在模子型材转角位处,工作带经过多次氮化处理并大量生产后就会出现脆性断裂现象。大部分塑性变形塌陷崩裂直接导致模具无法修复而报废,模具在挤压过程中,受到外力作用产生形变,当外力作用撤除后,模具已恢复不了原状。

2.2 模具经过反复试产后已经尺寸超差,无法保证挤压出来的产品符合标准时,需要进行模具复原。模具复原有利于提高生产效率,节省成本,避免需要重新出模具的时间。无论是摩擦磨损,还是疲劳裂纹以及塑性变形塌陷崩裂等情况,都需要检验模具是否能够复原,或者复原后能否达到型材标准要求。根据以往的经验此类模具作报废处理(图2)。

图2

2.3 如有复原价值则各类型材要注意相应事项如:

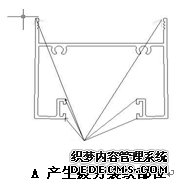

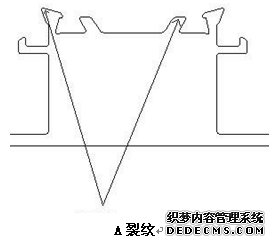

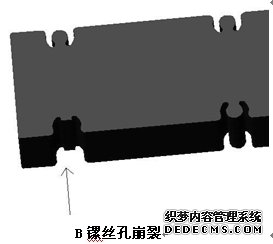

2.3.1 如(图3 A)下模穿胶位或大面部位出现疲劳裂纹质量问题时,首先检验工作带拉伤情况,确认局部拉伤后,再了解型材的表面处理,喷粉料与喷漆料可烧焊复原,氧化料表面处理工件一般较难达到要求,不作复原处理。使用氩焊复原后检查焊接口工作带的平面度、垂直度及光洁度。如出现沙眼,凹陷,焊接口等问题,工作带烧焊不成功,需二次烧焊复原。

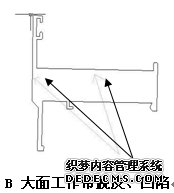

2.3.2 如(图3 B)上模螺丝孔出现塑性变形塌陷崩裂情况时,需检查工作带磨损程度以及分流桥有没有裂纹等。进行复原后检查焊接处大面是否凹陷,若判定凹陷则在保证型材尺寸的前提下,整大面铣3~4C达到所在面的平行与垂直。检查螺丝孔的支撑强度和端点定径带的长度,支撑弱则再次轻易挤崩,如端点定径带过长或过短,则容易造成型材表面出现凹槽或起手感。

2.3.3 上模工作带经不断的摩擦后,工作带表面的垂直度、平行度均会超差,整体摩擦磨损严重。第一,生产出来的产品壁厚尺寸会不符合要求;第二,型材产品实重与理论重量的百分比会超出标准范围。复原方式是将整体工作带使用氩焊堆焊,然后再重新生成新的工作带。弊端在于在焊接过程当中,模具材质会发生变化,并有开裂、形变现象,且重新生成工作带使用寿命较短。

图3

模具质量与设计、制造、使用、修理、挤压工艺条件等密切相关,以上简述了模具产品持续使用后的质量问题所在,检验方法,复原措施。那么可以在模具产品制造时有效避免模具缺陷,利于后续修理和使用。同时,对于降低生产成本,提高生产效率起到重要的促进作用。

3. 避免模具缺陷与修理

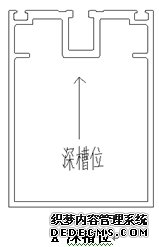

3.1 挤压模具生产出来的铝型材要符合尺寸要求,首先要保证金属流动的均匀性,我厂生产类似(图4 A)挤出来的铝型材常有凹心现象,导致整个大面下陷,平面度不达标。通过大量实践得出结论,针对槽位较深较大的型材是由于槽位金属供料不足所引起的。模具制造时应保证模具槽位足够直通,如试产未合格就适度加宽槽位。对于(图4 B)凹槽深度宽度不大的铝型材,只要合理设计工作带,导流槽按模颈角度加工,控制好金属流速可以避免凹心现象;对于(图4 C)凹槽较宽且深的铝型材,则将两角位导流槽加深,保证槽内两角金属流动与中间均匀。

图4

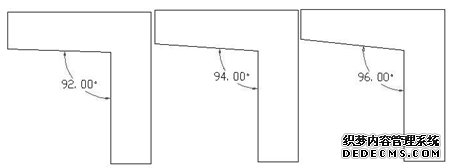

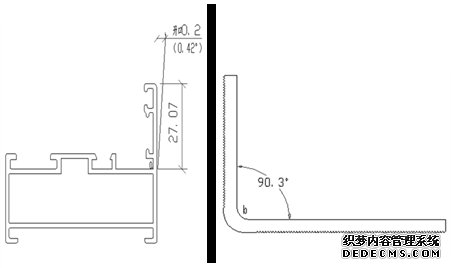

3.2 在生产有角度铝型材时,若在模具未经预变形(预张口)设计的情况下,挤出型材经拉伸矫直后,铝型材角度往往比产品要求小1-3°,模具在设计制造环节,需在模具工件的型材孔做好1-3°的变形量(图5),铝型材变形量随着外按圆的变化而变化。一旦型材角度在做好预变形的情况还出现角度小(收口)现象,可采用以下两种简单的修复方法:其一,如角度小(收口)可在内侧做促流。其二,可在外侧焊阻流块。方法选定取决于型材表面处理!

图5

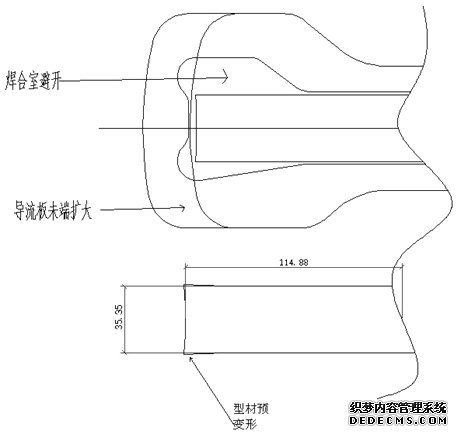

3.3 生产壁厚较厚的铝型材,按常规放缩水量生产,铝型材末端出现金属供料不足,导致放缩水产生误差,尽管模子型孔尺寸一致,但产品尺寸却不符合要求。控制型材尺寸有几个重要因素。首先,设计导流板时根据所属吨位机台,结合挤压筒与铝棒直径,择取最大最优外接圆,确定导流板入料孔,并且增加两端型材上方金属供给量;其次,模子入料面一级焊合室,两端避开量取值大,保证两端金属流动的稳定性,并且保证两端型材上方金属供给量,有利于型材平面度及表面质量;最后型材孔根据以往生产相近的型材,做好预变形。当设计一新型材时,可找相近的型材,以它的一组参数为初始参数进行尝试设计,然后逐步调整各参数直到符合所需的要求为止。

图6

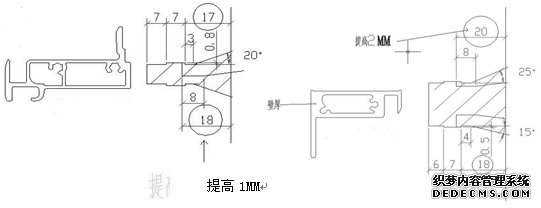

3.4 在模具满足使用要求的情况下,挤压出来的型材表面在有螺丝孔或中横处存在凹槽缺陷,影响型材表面质量。通过实践得出结论,在加工模具时,调节上模与下模工作带的出口位置,工作带过渡要求平滑。导流槽下空刀和穿孔下空刀工作带需减短(提高)0.3-1.0mm,并打顺导流槽,保证适合的金属供料。较厚型材甚至需减短(提高)2mm,以保证型材表面质量。

图7

结束语

模具质量直接影响所挤压铝型材的质量,生产更多优质铝型材产品的前提是确保其有优质的模具。正确掌握模具的普遍存在的缺陷,有利于后续使用和修复。