铝型材挤压用热作模具钢为4Cr5MoSiV1,JIS(日本标准)称SKD61,AISI(美国标准)称H13。该钢种具有良好的热强性、红硬性、较高的韧性和抗热疲劳性能。在热挤压过程中其温度可达600℃,工作条件恶劣,主要的失效形式为热磨损和热疲劳。挤型厂的生产效率、成本控制与模具性能密切相关。在整个模具综合管理系统中,每一个环节都会影响模具性能。

1、 模具钢材质量

Quality of die steel

模具钢材质量是挤压模具性能的基本保障。因为,无论后续的处理和操作再好,都无法从根本上改变模挤压模具的综合性能。区分优质和劣质钢材的重要依据是显微组织的均匀性,它决定了钢的冶金质量。显微组织不均匀、晶粒粗大(如碳化物和硫化物偏析等),常常会造成模具过早失效。

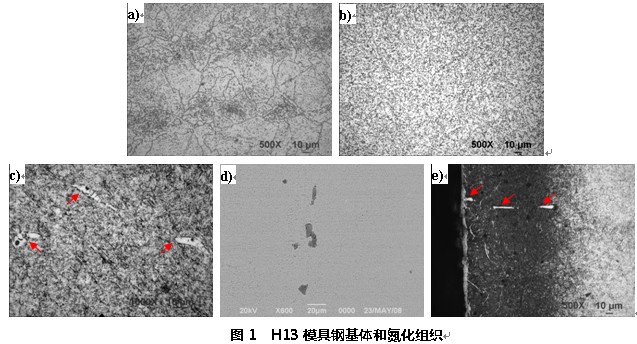

图1所示为某些模具钢材检测结果。与优质钢材相比,劣质钢材退火态组织中碳化物分布不均、呈带状(图1a),并含有比较大化合物。这些化合物经热处理后仍不能完全被消除(图1c、1d箭头所示)。若这些硬脆化合物存在于模具表面,将使氮化处理后的表面氮化层不连续(图1e),成为微裂纹的起源,最终导致氮化层剥落。

2、 模具热处理

Heat treatment of dies

热处理的目的是使模具的耐磨损性和韧性达到最佳配合,而耐磨损性要求硬度高,韧性则要求硬度低。因此,必须采取措施,确保这些相互矛盾的性能不会明显提高,以免损害另一个性能。影响热处理质量的主要因素有加热速度、淬火温度、冷却速度和回火温度等。在热处理期间,温度控制不当和保护气氛缺失,模具会过热,形成粗晶,表面发生不同程度的脱碳。正确的热处理除了要确保温度测量、控制准确以外,还需要采用保护气氛来保持表面的完整性。此外,热处理不当可能引起具有残余应力的表面脱碳。如果不采用机械完全去掉,在随后的氮化中,脱碳层将促使裂纹在表面任何可能的缺陷处萌生。

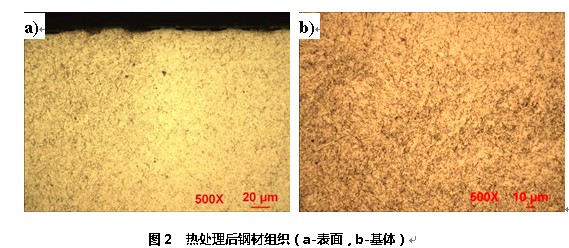

图2所示为模具热处理后表面组织。从中可知,钢材表面无明显脱碳和氧化(图2a)。基体为针状马氏体+少量残余奥氏体+剩余碳化物,说明热处理并不彻底。这些剩余碳化物将有可能使表面的氮化质量恶化。此外,另一项关于热处理残留表层对模具氮化性能影响的实验中,也得出这样的结论。

3、 模具加工

Die manufacture

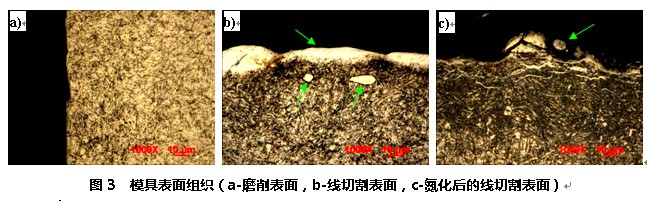

在模具制造过程中,模具的一些表面(如工作带表面等)会进行线切割、电火花(EDM)成型加工。若操作不当(如速率过大),将产生一层有缺陷的重铸金属。这一层组织由粗糙的、不规则的未回火马氏体(图3b)构成,厚度大约为30μm。这层组织的点阵严重畸变,具有明显的拉应力。以致氮化处理后得到的氮化层疏松、脉状组织明显(图3c)。

4、 模具氮化

Die nitridation

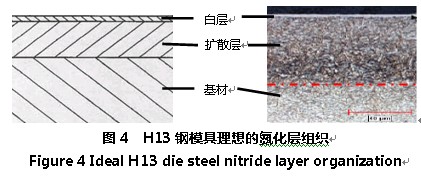

在氮化处理中,模具表面吸收氮原子形成硬且耐磨损的化合物层,通常称为白亮层。它是由Fe2-3N(ε相)和Fe4N(γ`相)铁氮化合物中的一种或结合组成。而Cr、Mo和V等合金化元素与氮反应形成所谓的扩散层。扩散层位于化合物层下方(图4),是基体母相中合金化元素氮化物析出的结果。

朗读

显示对应的拉丁字符的拼音

氮化的目的是在工件表面形成一定深度、具有强韧性、耐热性和耐磨损性能的强化层,其与基体具有高的结合强度和相近的膨胀系数。

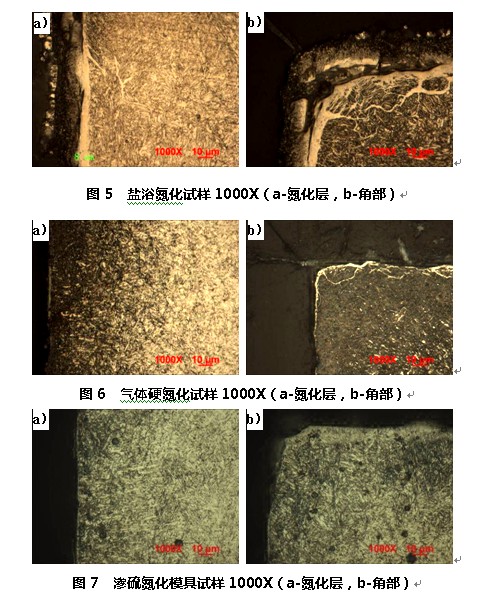

图5、图6、图7所示为3种氮化工艺处理的钢材试样组织。可以看出,盐浴氮化试样白层和氮化层总厚度值大,最表层(白亮层)疏松易剥落,而且角部效应和脉状组织都很严重。而气体硬氮化处理后的氮化层无脉状组织,白层的厚度也在0~3μm。渗硫氮化试样渗层不明显。

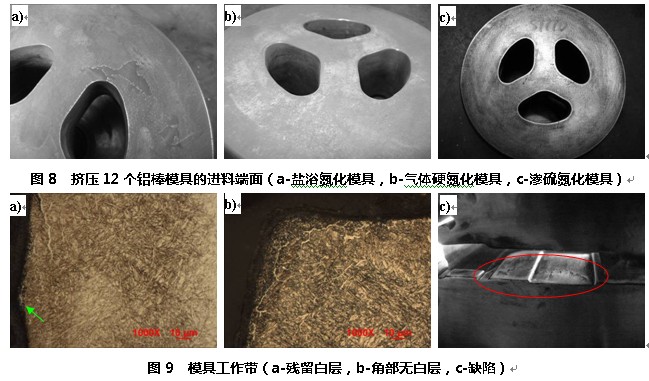

随后对采用以上不同氮化工艺处理的模具进行生产跟踪。由图8可以看到,盐浴氮化模具在挤压12个铝棒后,进料端面发生明显的脱皮。而气体硬氮化和渗硫氮化模具表面无明显的脱皮。

在对另一款报废模具的芯头检测分析发现,工作带上局部有少量白层(图9a),角部已不存在白层(图9b),即模具工作带表面的氮化层发生了不均匀的磨损。这可能是由于白层的不均匀剥落导致。

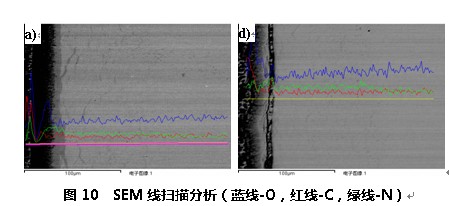

在对盐浴氮化试样进行能谱分析发现,氮化层的最表层含氧量特别高,为氧化层(图10a);而线切割层氮化后,在白层所在的深度就已经产生剥离现象(图10b)。由此可知,白层疏松易磨损的原因是最表层的氧化和表面原始组织改变。

综上可知,氮化工艺对氮化层的组织和性能起决定性作用。同时,我们也可以发现一些失效(氮化层剥落、易磨损等)是先前工作疏忽或工艺控制不当引起的(如线切割表面未清除),尽管他们可能在氮化过程中发生,但并不都是由氮化造成,并且这种失效不能通过氮化修复。

目前,国内外普遍认为单一相构成的氮化组织具有优良的耐磨性、抗蚀性和耐剥落性。而常用氮化工艺形成的白亮层一般都是双相结构。硬氮化之所以受到青睐,正是因为该工艺可有效抑制白亮层的形成,并能通过不断强化扩散层来达到增强耐磨性的目的;而软氮化必须依靠白亮层增加耐磨性,并由于无法控制白亮层的组织结构,在应用上受到一定的限制。(上述的渗硫氮化工艺的优点是渗硫后表面具有自润滑作用,减少了金属的摩擦和粘结)。

5、 模具加温

5. Die warm up

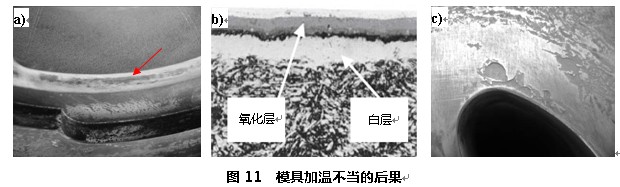

模具在上机挤压前都必须加温,而加温温度和时间必须严格控制。挤压模具采用的加热温度为500℃,但由于各种加热炉控温保温效果的不同,模具实际温度可能超过或低于该值。另外,在加热炉中的保温时间应限制在2~6h。加热温度太低或保温时间太短,模具温度未达到;温度太高或保温时间太长,模具的硬度会降低,工作带表面会产生点腐蚀或氧化脱碳(图11a)。图11b所示为氮化后的H13钢加温后的组织。可以看出,在白层的上方形成了一层很厚的氧化层。这层氧化层将在挤压过程中剥落(图11c),流入产品,造成异物不良。

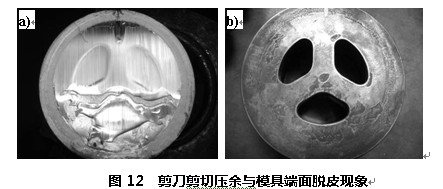

6. Mechanical and chemical removal of residual aluminium

首先是挤压流程结束时压余的剪切——机械清除残铝。一般卧式挤压机都采用平行于模具端面的剪刀剪切。但是由于在剪刀的使用过程中不可避免地存在一些问题(如剪刀变钝),就会撕扯剪不到的残铝,此时原本就结合不牢、硬脆的模具表面也被撕掉;而锋利的剪刀则不会出现这种问题。另一个不可忽视的要点是剪刀必须与模具端面平行。若它们之间呈一定的角度,同样也会出现撕扯现象,甚至将剪到模具端面。图12所示为剪刀在操作过程中导致的问题,在模具的下方可以看到与剪切撕扯痕迹(图12a)完全对应的脱皮现象(图12b)。

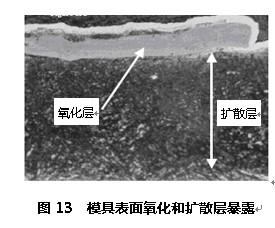

接下来就是残铝的化学清除——泡模。从挤压机上卸下的模具温度较高,若马上放入泡模槽碱洗,将因剧烈的热冲击,模具局部收缩过快出现开裂,使模具报废。通常情况下,烧碱泡模不会对具有完整氮化层的模具表面造成影响。但是,一旦表面白层发生氧化腐蚀破坏(在空气中加热8h或更长)或扩散层暴露时(图13),长时间的浸泡可能形成凹坑。因此,在烧碱溶液中浸泡的时间过长可能造成模具表面性能退化,而在随后的再氮化过程中也不能得到修复。

6、 改善模具质量的对策

7. The improvement of die quality

经过以上分析后,针对提到的各种不利因素,提出了以下相应对策:

1) 改善氮化工艺: Improve nitridation

• 使用气体硬氮化; Using gas hard nitridation

• 制定合理的气体氮化工艺,获得理想的氮化组织。 Making suitable nitridation process

2) 管理模具生产制造过程: Manage die manufacturing

• 选择显微组织均匀、性能符合标准的钢材; Choosing good quality steel

• 去掉线切割或电火花成型后的表面,预留后续加工或抛光余量,一般30μm以上; Keep the polishing allowance

• 严格控制热处理条件,防止表面氧化脱碳,并获得所需的组织与性能; Control the heat treatment condition

• 根据模具尺寸,粗加工后预留一定热处理精加工余量,磨削掉表面脱碳组织。Keep allowance for precision machining

3) 管理模具使用过程: manage die using process

• 严格控制预热条件(时间和温度),按模具厚度计算加热时间,以1.2~1.5min/mm计算,厚度160mm的模具加热时间大约为3.2~4h; Control die heating temperature and time

• 按正确的规程清除压余和残铝,防止模具机械性损伤; Using correct cleaning process

• 规范泡模工序,严禁高温泡模,限制泡模浸泡时间; Control the liquid residual removal time

• 限制新模试模次数,一般为3次;试模合格后模具生产量控制在10个铝棒以内即进行氮化,或者待模具氮化后再投入生产; Limit the chemical removal time

• 适时再氮化,限制模具每一次氮化后的产量;Control the frequency of nitridation

• 合理修复模具,尽量避免烧焊,禁止冷焊; avoiding cold welding

• 封胶喷油存库,避免锈蚀 vacuum storage