谭雨东

(山西鲁能晋北铝业有限责任公司 山西 原平 034100)

摘要:本文对我国氧化铝工业生产的基本特点,铝土矿资源以及生产工艺能耗状况进行了分析,指出了由于我国氧化铝工业资源和生产工艺的特点,造成能耗高,生产成本高,控制困难,而且随着铝土矿资源的贫化和能源价格上升,将严重影响我国氧化铝工业的竞争力。从资源、生产成本、产品质量、环境保护和科技研发五个方面讨论了我国氧化铝工业可持续发展面临的重大问题,提出了努力实施我国氧化铝工业可持续发展战略。

关键词:铝土矿资源,能耗, 成本,产品质量,环境保护,科技研发,竞争力,可持续发展。

Realize the ways and means on sustainable development of china’s alumina industry

Tan Yu-dong

(ShanXi Luneng Jibei Almina industry CO. LTD. Yuanping ,ShanXi 034100)

Abstract: The thesis analyzes the basic character of alumina industry, bauxite and energy consumption of production process. It was pointed out that the features of bauxite and poduction process in our country lead to the high energy consumption, high cost of production and hard to control. What is worse, the bauxite decreases radually, which will have negative effects on the alumina industry. The thesis discusses the fatal problems of sustainable development in alumina industry from resource, production cost, the quality of product, the environment protection and research of science, and emphasizes it’s time to try our best to carry out the sustainable development strategy of alumina industry in our country.

Keywords: bauxite, energy consumption,cost, product quality, environment protection,research and development of science and technology,competetion capacity, sustainable development

一、前言

铝是世界上用量第二大常用金属,其产量和消费量仅次于钢铁,其制品广泛用于交通运输业、包装行业、建筑业、电气行业、制造业、航空航天和军工等领域,是国民经济中具有战略地位的金属原材料。由于金属铝具有优越的可持续性能,在新世纪未来20年,铝工业符合全球可持续发展的主流理念,在材料领域将居主导地位,为其他所有工业寻求优新产品而需要的基础材料提供可持续性的解决方案,以满足多元化社会对多样化,多功能产品的期望.铝在材料市场仍然保持竞争优势,铝的应用呈现出更广阔的发展空间.氧化铝仍是生产原铝的唯一主要原料,每生产1t原铝需要消耗近2t氧化铝。各种来源于氧化铝生产流程的经深加工而具有各种特殊性能的含氢氧化铝或氧化铝的化学制品(即多品种氧化铝),也广泛应用于石油、化工、耐火材料、陶瓷、造纸、制造和电子等行业,并在高科技领域得到广泛的应用。因此,氧化铝工业在中国经济发展中具有十分重要的地位,属于重点发展的工业。

随着我国铝工业的发展和电解铝产量的增加,我国氧化铝产量多年来处于供不应求的局面,进口氧化铝量逐年增加,因此,近年来我国氧化铝工业发展迅猛。仅中国铝业公司所属的六大氧化铝厂,几乎每年增产80万吨的产量,另外,还有多个100万吨左右规模的氧化铝厂相续投产或正在建设之中。

然而,我国铝土矿资源并不丰富,资源保证程度不高,而且我国铝土矿资源特点又是以中低品位的一水硬铝石矿为主,铝硅比在9以下的矿石量占80%以上,这种矿石难以直接用简单的拜尔法生产氧化铝,使得我国以混联法生产氧化铝为主,处理中低品位铝土矿而造成氧化铝生产流程长,建设投资大,生产劳动率低,能耗高,产品质量较差,生产成本高,我国氧化铝产品销售价格由进口氧化铝价格决定,使得我国氧化铝工业在激烈的国际市场竞争中增加了难度。因此,如何发展我国的氧化铝工业是人们所关注的问题。

二、我国氧化铝工业生产的基本特点及资源和能耗的分析

2.1我国氧化铝生产的基本特点

由于我国大部分铝土矿属于中低品位矿,如果直接用单纯的拜尔法处理,则将造成碱耗高,溶出率低,成本急剧升高。因此我国相应开发了烧结法和混联法等技术以提高碱和氧化铝的回收率,从而形成了目前我国80%以上的氧化铝生产能力。但是这两种方法均需要采用烧结法,带来了生产系统复杂,建设投资相对较高,生产成本和能耗都较高等问题。

我国氧化铝生产中,为了降低能耗并提高产出率,采用了高浓度种分工艺,分解过饱和度低;烧结法碳分速度极快,难于对结晶体的结构和形貌进行适当的控制。因而我国氧化铝工业生产砂状氧化铝的难度非常高。

我国氧化铝生产的废渣,即赤泥来自于不同的生产流程,广西分公司以及新建的氧化铝厂是拜尔法赤泥,其他分公司则主要是烧结法赤泥,部分是联合法中的拜尔法外排赤泥。不同的赤泥具有不同的成分和性能,也构成了赤泥治理和综合利用的难度。

2.2我国铝土矿资源状况

我国目前可用于氧化铝生产的铝土矿资源全部为一水硬铝石型铝土矿床,并且分布较为集中,总储量的92.5%和总资源量的90%分布于山西、贵州、河南及广西等省(区)。

从表1和表2所示的各省铝土矿的化学成分分析的组成来看,我国铝土矿基本上为难处理的一水硬铝石型铝土矿。其主要特点为:氧化铝含量高,主要为一水硬铝石矿物,铝硅比较低(多数在4-7之间)。

表1 中国铝土矿铝硅比值分配统计表

|

A/S

|

〈4

|

4~6

|

6~7

|

7~9

|

9~10

|

〉10

|

合计

|

|

储量比例,%

|

7.42

|

48.59

|

10.94

|

14.43

|

11.65

|

6.97

|

100

|

表4 我国主要省区铝土矿平均品位情况

|

省区

|

品 位

|

|||

|

Al2O3

|

SiO2

|

Fe2O3

|

A/S

|

|

|

山西

|

62.35

|

11.58

|

5.78

|

5.38

|

|

贵州

|

65.75

|

9.04

|

5.48

|

7.27

|

|

河南

|

65.32

|

11.78

|

3.44

|

5.54

|

|

广西

|

54.83

|

6.43

|

18.92

|

8.53

|

|

山东

|

55.53

|

15.38

|

8.78

|

3.61

|

|

重庆

|

58.99

|

12.51

|

4.91

|

4.72

|

|

云南

|

58.28

|

9.55

|

12.67

|

6.10

|

|

合计

|

61.97

|

10.37

|

7.70

|

5.98

|

由于氧化铝生产规模的快速扩张,对优质矿的需求和开采远远大于新矿的发现,某些矿山资源也未得到合理有序的开发,导致铝土矿资源储量快速减少,品位贫化加剧。我国氧化铝工业赖以生存的资源基础已不堪重负。从表1可见,从1996年以来,堪查到的新资源很少。

表1 铝土矿新增储量 单位:万吨

|

年限

|

1981~1985

|

1986~1990

|

1991~1995

|

1996~1999

|

|

新增储量才

|

25862

|

34895

|

23577

|

0.26

|

但是各氧化铝厂追求氧化铝产量,往往是采用富矿、弃掉贫矿,造成铝土矿资源的浪费。所以,在堪查新的资源的同时,必须处理好提高氧化铝产量与合理开采和利用我国铝土矿资源的矛盾。

我国氧化铝厂铝土矿供矿质量已呈下降趋势,特别是河南地区的铝土矿品位下降迅速。我国氧化铝工业已经感到资源短缺和价格上涨的沉重压力。除广西矿外,我国其他铝土矿区的优质铝土矿资源已频临枯竭。据估计,如不发现新的大规模铝土矿,我国大部分高品位铝土矿将在10年之内基本消耗殆尽。我国铝土矿资源的主要特点是铝硅比为4-8的中低品位铝土矿占探明储量的80%以上,优质高品位铝土矿相对短缺,致使在我国的氧化铝生产工艺中以混联法和烧结法为主。从我国未来氧化铝生产成本变化的趋势看,铝土矿资源短缺和质量下降的问题将日益严重,我国氧化铝工业将不得不面对必须大规模利用低品位铝土矿的问题。随着铝土矿供矿铝硅比的不断下降,烧结法的比例上升,矿石消耗、碱耗、能耗增加,循环效率和产出率降低,技术经济指标恶化,生产成本将明显上升,这将对我国氧化铝工业的生产成本和竞争力产生极为严重的影响。因此我国氧化铝工业只有通过技术手段处理好占我国铝土矿储量90%的中低品位铝土矿,尽快降低生产能耗,才能确保具有一定的成本竞争力。

2.3我国氧化铝生产工艺能耗状况

我国氧化铝企业因其所采用的生产方法不同,其能耗有很大差别。2001年我国拜尔法氧化铝工艺能耗约为14GJ/t·Al2O3,烧结法氧化铝工艺能耗约为37 GJ/t·Al2O3,混联法氧化铝工艺能耗约为32,我国氧化铝生产的平均工艺能耗为32.2 GJ/t·Al2O3。在我国氧化铝生产成本中,能源费用约占43%,其中动力费用占27%,燃料费占16%,而国外氧化铝成本构成中能源费用仅占16%。因此努力降低氧化铝工艺能耗,减少能源费用在氧化铝生产成本构成中的比例是提高我国氧化铝工业在世界市场上竞争力的关键措施之一。

我国氧化铝生产能耗高、流程复杂、相对投资大、控制难度高是劣势。由于我国矿石资源的特点,以及必须采用相应的生产流程,特别是采用烧结法和拜尔法高浓度溶出技术,我国氧化铝生产平均能耗约为国外的2倍。尽管我国煤炭等能源价格相对比较低,且直接应用较多的一次能源,能源费用还是大大高于国外。而且由于近期国内电价、煤价和油价上涨迅猛,这一差距将进一步扩大。

我国氧化铝工业能耗高的主要原因在于:(1)工艺流程方面的原因:矿石品位低造成氧化铝生产工艺以烧结法或混联法为主,流程复杂,整体能耗高;品位的日趋下降将使能耗问题更为突出,溶出和分解的浓差大是能耗高的另一个重要原因。(2)循环效率和某些工序产出率较低:如溶出后矿浆分子比较高,影响了分解和溶出等主要工序的产出率。(3)某些关键工序的能耗高:特别是拜尔法溶出,烧结,蒸发等工序。(4)某些重要设备运转率低,动力消耗高,自动化程度低。(5)热能利用率较低(包括燃料利用率,传热效率,废热利用率低等)。

三、我国氧化铝工业可持续发展存在的问题

我国氧化铝工业目前主要存在以下几个的问题:由于我国铝土矿资源的特殊性,以混联法生产工艺为主,处理中低品位铝土矿而造成氧化铝生产流程长、能耗高、生产成本高、产品质量较差、劳动生产率低、建设投资大。

在当前生产环境和市场形势下,为降低生产成本,提高我国氧化铝工业的竞争力,实现可持续发展。迫切需要解决以下几个重要问题:(1)资源问题:资源的保证程度恶化,品位降低开采困难。(2)产品质量和品种问题:强度和粒度需进一步提高,产品品种需待进一步开发。(3)成本问题:必须解决由于铝土矿品位下降带来的能耗、物耗增加,成本升高的问题。 (4)环境问题:需要更好地解决赤泥堆存防渗和综合利用等问题。

因此我国氧化铝工业应加大科研开发力度,确保铝土矿资源的供应量和质量,尽可能简化和缩短生产流程,大幅度降低能耗和物耗,提高循环效率和产出率,改进氧化铝产品质量,调整产品结构,解决赤泥废渣的处理和综合利用等七个方面是我国氧化铝工业在今后相当长的时期里需要持续开发技术和改进的几个重大领域。

四、实现我国氧化铝工业可持续发展的思路

当前,为实现我国氧化铝工业可持续发展,我国氧化铝科技界面临的重要任务是:努力实施我国新的氧化铝工业资源战略,即在近年内加强保护我国有限的优质铝土矿,加紧勘探,开发国内铝土矿资源,尽快利用国外铝土矿资源;必须尽快开发推广先进适用的高效低耗工艺技术,以有竞争力的成本,从中低品位一水硬铝石矿产出满足我国电解铝工业要求的高质量砂状氧化铝;进一步开发赤泥等废料、废液、废气的治理技术,强化氧化铝生产环境治理,进行与环境友好的清洁生产,同时加大科技开发力度,提高企业的技术创新和应用能力,确保实现我国氧化铝工业的可持续发展。

4.1 加大铝土矿资源勘察力度,开发提高铝土矿品位的技术,适当进口外矿,形成适合我国铝工业发展的资源条件。

我国氧化铝工业发展的关键问题之一是铝土矿资源,要保持稳定、持续发展氧化铝工业,必须保证资源的稳定供给。当前面临的问题是我国一水硬铝石矿铝硅比低,大部分矿石属中低品位矿石,高品位矿石不多。如何提高铝土矿品位,以采用能耗和生产成本低的拜尔法生产氧化铝,是必须尽快解决的课题。为此,应组织科技攻关,加强铝土矿的选矿工艺研究,通过物理选矿,化学选矿或物理化学混合选矿的开发、研究和应用,努力提高铝硅比,把生产氧化铝的物耗,能耗降下来,降低生产成本,提高经济效益。同时加快开发,采用先进的探矿技术,加大对现有铝土矿的深层矿和边缘矿的勘探力度,扩大现有资源可开采储量,勘探新的成矿区域,尽快稳定并增加可利用铝土矿的储量,基础储量和资源量;开发新的铝土矿开采工艺,提高采矿的技术装备水平,特别是要加快开发铝土矿地下开采技术,提高铝土矿的回采率和资源利用效率,确保探明矿石资源的利用率。

若近几年我国的地质勘探没有大的突破,氧化铝工业进一步发展的空间将会受到限制。况且,我国铝土矿多为中低品位的一水硬铝石矿,生产氧化铝的成本和质量都无竞争优势,而国外和周边国家(如越南、印度、印度尼西亚、菲律宾等)的铝土矿十分丰富、品位优良,多为三水铝石或三水铝石-- 一水软铝石的混合矿,低成本生产氧化铝的优势十分明显;而且,与周边国家合作,我国铝工业具有较强的技术优势。中国铝业公司山东分公司已经开创了利用国外(印度尼西亚)优质铝土矿生产氧化铝的先例,而且积累了经验。因此开发利用海外资源是解决我国铝土矿先天不足,满足我国铝工业发展需要的必然途径。经济全球化趋势也给我国利用海外资源带来了契机,为我国利用国外的优质铝土矿资源创造了便利条件。当然,利用国外的优质铝土矿资源可以有不同的方式,如直接购买优质铝土矿;直接购买氧化铝产品;直接投资国外的氧化铝产业购买一定份额的股权,进而拥有自己的氧化铝生产能力等等。我国氧化铝工业应制定海外发展的战略和发展步骤,加快研究开发利用海外铝土矿资源的技术。研究合理利用各种铝土矿的最佳途径,使这些资源充分发挥效益,为我国氧化铝工业的持续发展提供原料保证。

4.2 冶金级氧化铝产品必须砂状化,化学品氧化铝产品必须多元化

世界氧化铝产大于需,国外砂状氧化铝已经大量进入我国。我国氧化铝是否转产为砂状氧化铝,不仅仅是适宜现代电解铝厂环保和节能的需要,而且还直接关系到自身的生死存亡。因此,生产砂状氧化铝是市场的一致选择。

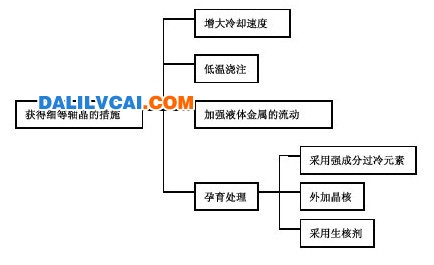

尽管我国近年来氧化铝质量初步解决了以一水硬铝石矿为原料生产砂状氧化铝的技术问题。但由于我国氧化铝生产条件十分苛刻,如控制不当或不及时,质量问题随时可能反弹,深入的技术研究工作还在继续。同时还应该清醒地认识到我国氧化铝从中间状向砂状转化过程中可能会造成的产量及成本的波动。因此氧化铝质量技术还必须不断提高优化。根据我国氧化铝生产方法及条件,在不影响氧化铝产量,不提高氧化铝生产成本的前提下,实现冶金级氧化铝产品的砂状化,确保我国氧化铝工业全面稳定地生产高质量砂状氧化铝,以满足我国电解铝工业的要求。

在提高氧化铝产品质量的同时,如何开发多品种氧化铝是我国氧化铝可持续发展的又一课题。化学品氧化铝具有优异的物理化学特性,已应用于石油化工、电子、精密陶瓷、军工、环保等诸多领域。当今世界,使用和生产这类氧化铝的数量和种类的多少,已成为衡量一个国家科学技术及氧化铝工业发展水平的标志之一。特种氧化铝的品种多,用途广,产值高,利润大,开发生产多品种氧化铝、氢氧化铝是氧化铝企业提高自身竞争力的有效手段之一。从全世界范围内看,化学品氧化铝的品种逐年增加,产量不断扩大,目前全球化学品氧化铝产量约占全部氧化铝产量的10%,品种已达300种左右。而我国化学品氧化铝的开发工作相对滞后,目前开发出的化学品氧化铝,氢氧化铝约有100多个品种规格,占我国全部氧化铝产品的6%左右,与世界水平相比,还有较大的差距。完全可以预料,在相当长的一段时间里,我国拜尔法和烧结法两种生产工艺共存,具有生产多品种氧化铝和氢氧化铝的有利条件,我国氧化铝工业要统一调度统筹安排加快化学品氧化铝的研究开发力度,尽快转化为生产力,以保证我国氧化铝行业在国际市场上有较强的整体竞争力。

4.3 采用先进的生产工艺技术进行建设新企业和改造老企业。

在计划经济条件下,我国氧化铝生产成本曾居于国际铝工业的前列。80年代初、中期,山东铝厂和郑州铝厂的成本在世界氧化铝行业中是较低的。但在市场经济条件下,靠那种无偿占用投资,用较高的能源消耗换取较低的氧化铝成本的做法已经行不通了。在氧化铝厂的建设与生产中,必须考虑用最低的投资,最少的能源消耗才能取得较低的生产成本,进而取得较强的竞争力。

为了便于分析和比较,在此结合中州铝厂近年来的设计情况,分别以烧结法,混联法和选矿-拜尔法提出年产氧化铝60万吨的建设规模方案,以串联法提出年产氧化铝77万吨的建设规模方案,进行投资,成本和经济效益的分析和比较,结果列入表4

表4 不同生产方法的经济效益比较

|

项目 烧结法 混联法 选矿-拜尔法 串联法

|

|

建设规模/万t﹒aˉ1 60 60 60 77

投资总额/万元 515 968.5 502 797.3 387 359.8 609 243.6

单位投资/元·tˉ1 8 600.0 8 380.0 6 456.0 7 912.0

制造成本/万元 95 291.6 87 121.6 71 564.7 99 310.9

单位制造成本/元·tˉ1 1 588.0 1 452.0 1 192.7 1 290.0

年销售收入/万元 150 000.0 150 000.0 150 000.0 192 500.0

年利润总额/万元 12 739.1 27 728.7 67 759.5 58 653.0

财务内部收益率/% 9.83 12.23 20.27 14.09

财务净现值率 0.06 0.24 1.10 0.39

|

四种生产方法的比较表明,混联法与烧结法相比,投资比烧结法低2.6%,成本比烧结法低8.6%,利润比烧结法高118%,混联法方案的财务净现值率为0.24,高于烧结法方案的净现值率0.06,混联法方案优于烧结法方案;串联法与烧结法相比,单位投资低8%,与混联法相比,单位投资低5.4%;每吨氧化铝的制造成本,串联法比烧结法低298元,比混联法低162元;串联法方案的财务净现值率0.39,高于烧结法方案的净现值率(0.06)和混联法方案的净现值率(0.24),串联法方案优于混联法;选矿-拜尔法与混联法相比,由于工艺流程简单,工程建设的投资费用比混联法节省1/4左右,虽然增加了铝土矿的浮选过程而增加了选矿费用,但该工艺没有高热耗的熟料烧结过程及相应的湿法系统,而大幅度节省了能源,年经营费用低于混联法。因此,在铝土矿资源满足供应的条件下,以选矿-拜尔法工艺建成的氧化铝厂,其财务净现值率高达1.10,高于混联法方案的0.24和串联法方案的0.39,选矿-拜尔法方案优于混联法方案和串联法。以上4种氧化铝生产方法在技术上都有大工业生产的实践基础,是成熟可靠的。选矿-拜尔法表现出良好的前景。

另外,石灰拜尔法与国内外典型的拜尔法相比,在相同建设条件下的建设投资基本相当;石灰石耗量和能耗略高,碱耗较低,氧化铝生产的消耗指标基本处于同一水平。近年来我国成功研发出了石灰拜尔法。它具有工艺流程简单,投资少,生产成本低等优点。表3 是几种氧化铝生产方法的比较。

表3 几种氧化铝生产方法氧化铝回收率与成本的比较

|

|

混 联 法

|

选矿-拜尔法

|

石灰拜尔法

|

串 联 法

|

|

氧化铝回收率/%

矿耗/(t/tAO)

制造成本比较/(元/tAO)

|

91.0

1.6

1326

|

72.6

2.1

1216

|

71.7

2.1

1133

|

91.7

1.6

1272

|

由表3可见,石灰拜尔法在技术经济上优于选矿-拜尔法。在降低我国氧化铝生产成本,最近几年针对我国铝土矿高铝高硅低铁难溶的特点研究成功的选矿--拜尔法和石灰拜尔法都比串联法优越。对于利用我国中低品位铝土矿生产氧化铝来说,石灰拜尔法和选矿拜尔法比串联法有很大的优势。现在中国铝业公司山西分公司扩建的80万吨氧化铝厂和河南分公司扩建的70万吨氧化铝厂均采用石灰拜尔法;中国铝业公司中州分公司采用选矿-拜尔法。但其氧化铝的回收率却都比串联法低约20%。这对于铝土矿保证程度不高的我国,串联法方案在技术经济上也有巨大的潜力,在现有的混联法氧化铝厂采用串联法进行技术改造应当引起我们的高度重视。因此,进一步开发推广先进适用的生产方法是发展我国氧化铝工业的根本出路。

根据我国铝土矿资源的特点以及现有的生产技术条件,对新建氧化铝工程,应采用石灰拜尔法或选矿-拜尔法工艺;对于已有的纯烧结法厂,应通过必要的技术改造,尽快采用富矿烧结法生产新工艺;对现有的混联法厂,应通过必要的技术改造,尽快向采用强化拜尔法(或选矿-拜尔法)和富矿烧结法相结合的新型并联法新工艺或者串联法生产工艺转变。

4.4 降低生产成本,注重环境保护

目前世界氧化铝工业的发展趋势首先表现为在尽可能地降低生产成本的同时,最大限度地解决由氧化铝生产所带来的环境保护问题。在氧化铝生产中,节能降耗,降低生产成本,减少对环境的污染有以下两条主要途径。

首先,增加拜尔法的比例,减小烧结法的比例,甚至不要烧结法,重点强化拜尔法溶出工艺是降低生产能耗和成本的主要途径。拜尔法的发展方向是高温度,低碱浓度,快溶出。提高温度是强化溶出过程的有效途径。而连续溶出的高压釜,由于机械搅拌装置密封及釜体制造上的困难,当前最高使用温度只有260℃,这就限制了它在高温强化溶出技术中的应用。RA6管道化溶出装置比高压釜溶出温度高,更容易实现高温强化溶出。在技术经济上管道化溶出技术远优于传统的压煮器溶出技术,因此后者正被前者所取代。下面通过管道化溶出技术与压煮器溶出技术在几个方面的比较来说明前者的优越性。见表5和表6

表 5 管道溶出和压煮器溶出的热耗比较

|

项目

|

希腊派拉斯铝矿

|

山 西 铝 矿

|

||

|

比较项目

|

管道溶出

|

压煮器溶出

|

管道溶出

|

压煮器溶出

|

|

溶出温度/℃

|

280

|

250

|

270~280

|

260

|

|

碱液MR/溶出液MR

|

2﹒85/1﹒50

|

2﹒85/1﹒50

|

2﹒85/1﹒55

|

2﹒80/1﹒48

|

|

加热原矿浆流速/(m/s)

|

加热段2~3

保温段0.8~1

|

|

加热段2~3

保温段0.8~1

|

|

|

传热系数/(kJ/㎡·h·C)

|

3000 ~5000

|

25000~3000

|

3000~5000

|

2500 ~3000

|

|

碱液浓度/(g/L)

|

140

|

220

|

155

|

230

|

|

溶出及蒸发热耗/(GJ/t·AO)

|

3.9

|

8.2

|

4.2

|

8.5

|

表 6 管道溶出和压煮器溶出的投资比较

|

名称

|

设备质量/t

|

设备费/万元

|

设备运杂费/万元

|

设备安装费/万元

|

设备投资总价值/万元

|

|

2套RA6装置

|

1700

|

1360

|

110

|

|

1470

|

|

1系列压煮器溶出器

|

1900

|

2090

|

167

|

45

|

2302

|

注:上表中RA6管道化装置的设备费用中除材料费和制造费外,已包括了安置费。

中国铝业公司河南分公司所用的直接加热溶出工艺技术,其溶出和蒸发1t氧化铝热耗合计为18JG,后来采用管道化溶出技术降到现在的9.8GJ。河南分公司通过技术引进和攻关研究,自行开发的管道--停留罐溶出技术,节能降耗,降低生产成本,已经充分显示出强大的竞争优势。管道化溶出技术的根本优点不仅是节能(所需能耗至少比压煮器组溶出降低25%)、比传统压煮器溶出所需投资减少20%~40%和操作简单灵活,检修工作量少,而且减少了废气的排放,大大减轻了对环境的污染,更为重要的是提高溶出温度,给强化溶出技术提供了有利条件,可以大大降低蒸发过程负荷,降低蒸发热耗,甚至有可能实现无蒸发工序的工艺技术。因此,在新的氧化铝厂的建设和老厂的改造中,管道化溶出正在取代传统的压煮器溶出。

其次,采用先进技术,扩大生产规模也是降低生产能耗和成本的主要途径之一。采用先进技术是氧化铝生产过程中节能降耗,降低生产成本的主要手段。近年来我国氧化铝工业所采用的设备向大型化,自动化,高效化及节能化方向发展,在节能降耗,降低成本方面已经取得了重大成就。但是能耗的差距仍然巨大,节能潜力仍然很大。进一步降低能耗是降低成本的重中之重,必须尽快把我国氧化铝生产能耗再降低30~40%。除了进一步加大氧化铝生产过程关键工序的节能技术的开发应用力度外,更重要的是应用系统节能理论,在提高系统循环效率和工序产出率上下工夫,达到系统节能的目标。

同时解决好和氧化铝工业相关的环境保护问题是氧化铝保持健康稳定发展的必要前提。我国氧化铝工业的快速发展带来日益明显的环境问题:赤泥排放量大幅度增多,粉尘、废气和废水距离零排放还相差甚远,有关的处理技术尚待进一步开发。要解决赤泥对环境的污染问题,首先要做好赤泥的安全堆存,在此基础上,展开赤泥的处理及综合开发利用工作。大批量综合利用赤泥的工作刚刚起步,氧化铝生产带来的环境问题必须引起高度重视。

4.5 我国氧化铝领域的研发战略

技术创新和应用是保持氧化铝工业可持续发展的强大推动力。在氧化铝生产领域,技术进步继续对提高矿产资源和能源利用率,对改善环境性能做出贡献,并存在重大的工艺变革潜力。在氧化铝的应用领域里,各种新型的材料的开发和加工技术的发展,将为氧化铝的应用更加广阔的空间。在氧化铝领域所开展的研发工作必须解决我国氧化铝工业在工艺技术上及环境保护方面的难题,同时还必须明确近期的研发内容以及中长期的研发目标,科学组织产、学、研相结合,坚持技术创新,以确保我国氧化铝工业的可持续发展。

在开展研发工作的过程中,必须把优化和集成相关行业的工艺技术以及本行业所取得的大量技术成果作为研发工作的重点,以形成成套的关键技术,缩短生产流程,进而迅速提高我国氧化铝工业的整体技术水平和竞争力。在进行新技术、新工艺及新装备开发研究的同时,必须加强基础理论研究。由于种种原因,在过去相当长的一段时间里,我国氧化铝行业对有关的基础理论研究不够重视,存在重应用技术研究轻基础理论研究的倾向。我们应当清醒地认识到没有革命性的理论,就没有革命性的突破。铝工业发展到今天再向前继续推进,就需要重大的基础性理论做支撑,而重大、前瞻、综合性的科学技术是智慧毅力和才智的集成与沉淀,是需要前期投入的。在氧化铝领域里,能耗偏高问题,矿石浮选技术问题,提高分解率问题,赤泥、废气、废水的综合高效利用问题,这些问题都需要通过核心技术的研发来支撑和解决。《京都协议》的签定,资源能源的日益紧张,环境保护的倍受重视,研发一批持续支撑氧化铝工业长效、和谐发展的绿色环保新技术,显得更为重要,迫在眉睫,刻不容缓。只有强化基础理论研究,才有可能为我国乃至国际氧化铝工业做出创造性的贡献。

4.5.1近期的研发及工程化目标

在目前的形势下,中国的氧化铝工业迫切需要依靠科技进步,迅速提高中国氧化铝工业的整体竞争能力。为此,必须从中国铝土矿资源的特点入手,在研发和生产相结合的基础上,进一步优化资源可持续利用的氧化铝新工艺。对拜尔法强化溶出技术的进一步优化主要应从进一步提高溶出温度,降低液碱浓度,降低综合热耗,开发采用高效絮凝剂及高效沉降设备入手,以进一步优化溶出效果,并实现赤泥的快速高效分离和洗涤;对富矿强化烧结法的进一步优化应主要从高浓度烧结法的赤泥快速分离入手,只有实现了高浓度条件下的赤泥快速高效分离,才能实现洗涤过程的短流程操作,提高净溶出率,降低能耗。

应深入开展以一水硬铝石型铝土矿为原料生产砂状氧化铝的基础理论的研究,为砂状氧化铝生产技术的进一步攻关提供理论支撑,解决氧化铝的品质问题。

通过产、学、研相结合,以加强重大基础研究,应用技术研究和产业化过程技术攻关,对现有技术进行整合集成和优化完善,并加大已有技术和装备的推广应用,提高成果的共享程度。

与此同时,还必须瞄准国内外市场的需求,充分利用烧结法氢氧化铝高白度,低成本的优势,技术开发与市场开发并举,大力开发化学品氢氧化铝、低温活性氧化铝及高温活性氧化铝的新产品,形成新的经济增长点。

4.5.2中长期的研发内容

关于我国氧化铝生产技术的发展方向以及需要长期坚持不懈地开展的研发工作,一些学者已从不同的侧面作过大量的分析。实际上,需要开展的研究工作必须解决未来的氧化铝工业在工艺技术上及环境保护方面的难题,对此已在全球范围内达成共识。由美国能源部,澳大利亚工业,科学及资源部等政府部门支持,国际上多家铝业公司参与制订,2001年出台的氧化铝技术发展战略规划(Alumina Technology Roadmap),提出了未来20年内关键性的技术目标,以及要实现该技术目标必须进行的研究工作。该规划还归纳出未来氧化铝工业所需要的12项技术。

该战略规划所提出的研发思路及研究领域也适合中国氧化铝工业的具体情况,同样是我们必须要开展的研究工作,同时,我国氧化铝工业的研发工作还必须考虑到我国铝土矿的资源状况及生产条件特点,未来我国氧化铝工业中节能降耗、降本增效的技术开发应用重点是:(1)缩小循环母液浓度差所涉及的技术:降低浓度差最大的潜力在于烧结法湿法系统的高浓度技术,包括烧结法高浓度的溶出技术、赤泥分离及洗涤、脱硅和连续碳分等。(2)间接加热技术和提高热效率、热回收率的技术:改进工艺技术,使间接加热面不结疤或少结疤,从而提高传热效率,减少溶液浓差,达到既强化过程又节能的目的。通过热回收技术实现高温溶液潜能的有效释放达到节能的目的。(3)新的大型高效节能设备的开发应用:开发和应用节能泵、节能搅拌器、节能风机以及其它一些节电产品;开发提高煤粉、重油及煤气等燃料燃烧效率的装置和技术;在各工序中尽可能采用大型高效节能的设备等都将有利于实现高效低耗生产氧化铝。(4)热电与氧化铝联合节能技术:应用系统节能理论,实现能量级管理、最优化利用,大大提高热和水的综合利用率。

五、结语

我国氧化铝工业经过五十多年的发展,已经成为产量世界第二的氧化铝生产大国,在世界上具有举足轻重的地位,我国氧化铝工业目前也面临着新的发展机遇和巨大的挑战.。

与国外氧化铝工业所利用的铝土矿资源的规模、种类、品种和性能完全不同。我国铝土矿资源主要是中低品位的难于处理的一水硬铝石铝土矿,因而造成我国氧化铝工业生产流程复杂,能耗高,操作控制困难,生产成本较高,因而竞争力不强。近十年来,我国氧化铝工业在节能降耗,降低成本,提高竞争力方面已经取得了一系列举世属目的重大技术成就。但铝土矿资源日益贫化,能源和原材料价格上涨等问题逐渐突出,我国氧化铝工业的节能降本任务任重道远。

为降低生产成本,提高我国氧化铝工业的竞争力,实现可持续发展,迫切需要继续花大力气解决资源、成本、产品质量和环境等重大问题。通过扩展我国铝土矿储量,进一步开发应用新的低品位铝土矿处理工艺,加快利用海外铝土矿,确保我国氧化铝工业具有充足的可利用资源;合理选择氧化铝生产工艺技术,通过技术进步,使我国氧化铝工业的产品质量,主要的技术经济指标,生产成本和技术装备达到国际同类厂家的先进水平;尽快使我国氧化铝工业对环境的影响达到国际先进标准,整体上提高我国氧化铝工业的核心竞争力和抗风险能力,实现我国氧化铝生产与资源、能源、环境、社会和谐协调的可持续发展。