前面我们说了一下挤压机高压油泵的使用及维护要点,除了油泵外,液压缸也是挤压机的重要组成部分,今天小编再来和大家讲一下挤压机液压缸的维护。

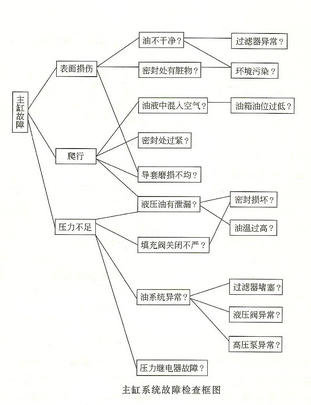

挤压机的液压缸分为主缸及活塞液压缸。挤压机的主缸为柱塞缸,可能会出现如下图所列的一些问题,应随时检查,认真判定问题产生的原因,必要时要向主管维护工程师报告,以便判定是否需要停机修理。及时采取有针对性的措施十分重要,避免小病不医,引起更大的麻烦。

我们知道,在主柱塞空程前进时,是由侧缸带动的,主缸的油路通过充液阀与油箱连通。此时因无工作负载,侧缸的液压油的压力一般设定在12~13MPa。在挤压杆与挤压筒中的锭坯接触后,侧缸油压升高(如超过13MPa),通过压力继电器动作,使液压控制系统关闭充液阀,接通主缸的高压油路(一般为21~25MPa),开始挤压过程。如果连接侧缸油路的控制系统压力继电器异常,不能闭合,那么,主缸的高压油路就不能接通,挤压过程自然不能进行。其实,这个问题很简单,只要去检查侧缸控制系统的压力继电器就可以了。这个问题说明,工程技术人员,必须熟悉整个系统的情况,准确判定故障的原因,否则就会手足无措,找不到问题的所在。

上图中所示为主缸故障的检查框图,准确查出故障部位,处理问题大多都是常规方法。只有在导套偏心磨损严重、主柱塞外表损伤严重时,才需要考虑停机、解体处理。在大多数的情况下,需要调整主柱塞的密封问题,有时需要调整导套的方向,改善导套的磨损不均情况。

主柱塞在经过长期运行后,其表面难免有一些损伤。较严重的主柱塞表面磨损应及时处理,必要时要进行重磨、抛光。轻微的局部划痕,可用砂纸打磨后,磨光。整体重磨后,密封环要细心压入,保证圆周各点受压基本均匀,压紧力适当。

在铝材挤压机中,有一些工作缸是活塞缸。其遇到的问题、维护方式与柱塞缸基本相同。所不同的是,活塞缸的活塞与缸内表面有接触,并有相对滑动。在间隙密封时,活塞与缸的内壁直接接触,存在磨损,特别是油不清洁时就更严重一些;在活塞有密封圈时,过紧,稍有脏物,缸内壁极易磨损;过松,可能活塞两侧压力串通,造成工作压力不足。同时活塞杆也有弯曲变形的可能。这些因素,可能会引起爬行、冲击、失压等情况。这是维修活塞缸应注意的问题。

铝材挤压机液压缸的设计

1 液压缸主要尺寸

1.1液压缸工作压力

根据设备的类型有初选工作压力P=3MPa。 5.1.2液压缸内径D和活塞杆d

由前面的计算可得出D=90mm,d=63mm。 5.1.3液压缸壁厚的确定和外径

(1)液压缸的壁厚

液压缸的壁厚一般指缸筒结构中最薄处的厚度。从材料力学可知,承受内压力的圆筒,其内应力分布规律应壁厚的不同而各异。一般计算时可分为薄壁圆筒和厚壁圆筒。

液压缸的内径D与其壁厚的比值10/D的圆筒称为薄壁圆筒。工程机械的液压缸,一般用无缝钢管材料,大多属于薄壁圆筒结构,其壁厚按薄壁圆筒公式计算:

式中 ——液压缸壁厚(m); D——液压缸内径(m);

yp——试验压力,一般取最大工作压力的(1.25~1.5)倍(MPa); ——缸筒材料的许用应力。其值为锻钢:=110~120MPa;铸钢:

=100~110MPa;无缝钢管:=100~120Mpa;强度铸铁:=60MPa;灰铸铁:=25MPa

现取

MPaMPap

p

n

y

4.535.15

.1;=100MPa

得: mmMPa

mm

MPa025.21002904.5

查无缝钢管标准系列取mm5; (2)缸体的外径为

21DD 2590 mm100 现取D=100mm 。 5.1.4液压缸工作行程

液压缸工作行程长度,可根据执行机构实际工作的最大行程来确定,并参阅《液压设计手册》中的系列尺寸,选取标准液压缸工作行程为110mm。 5.1.5液压缸油口直径

液压缸油口的直径可由公式计算: 0

013.0dvv

式中:

0d——液压缸油口直径(m);

v——液压缸最大输出速度(minm/)

0v——油口液流速度(m/s)

得:23.4mm3

查《机械设计手册》表22.6-58,取227d0M。 5.1.6缸盖厚度

一般液压缸多为平底缸盖,其有效厚度t按强度要求可用下面两式进行近似计算。

无孔时

有孔时

式中 t——缸盖有效厚度(m); 2D——缸盖止口内径(m); 0d——缸盖孔的直径(m)。 所以,液压缸: 无孔时

mmpD

ty

8.27100

4.5

90

0.433433.0 取 mm10t; 有孔时

mdDD

pD

ty9.88m279010090

4.590

0.433433.00)

(

取 mm15t'。

1.7最小导向长度

当活塞杆全部外伸时,从活塞支承面中点到缸盖滑动支承面中点的距离H称为最小导向长度。如果导向长度过小,将使液压缸的初始挠度(间隙引起的挠度)增大,影响液压缸的稳定性,因此设计时必须保证有一定的最小导向长度。

对一般的液压缸,最小导向长度H应满足以下要求:

为满足本题目中液压系统:快速下降→压制→快速退回→原位停止的使用要求,选用双作用单杆活塞缸。

2.1液压缸的组成 液压缸的结构基本上可分成缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置,以及排气装置五个部分。

2.2液压缸组件的连接 缸筒与缸盖的连接形式,因法兰连接结构简单,容易加工,也易拆卸,故采用法兰连接,缸筒与缸底的连接形式也用法兰连接。活塞杆与活塞的连接方式选用螺纹连接,其结构简单,安装方便可靠。

2.3活塞及活塞杆处密封 活塞及活塞杆处密封圈的选用,应根据密封部位、使用部位、使用的压力、温度、运动速度的范围不同而选择O型的密封圈。

4液压缸的缓冲装置 液压缸带动工作部件运动时,因运动件的质量大,运动速度较高,则在达到行程终点时,会产生液压冲击,甚至使活塞与缸筒端盖产生机械碰撞。为防止此现象的发生,在行程末端设置缓冲装置。常见的缓冲装置有环状间隙节流缓冲装置,三角槽式节流缓冲装置,可调缓冲装置。这里选用三角槽式节流缓冲装置。 5.2.5 液压缸排气装置 对于速度稳定性要求的机床液压缸,则需要设置排气装置。 5.2.6 密封装置 选0形密封圈,因为其具有良好的密封性能,且结构紧凑,运动件的摩擦阻力小,装卸方便,容易制造,价格便宜等优点。 5.3 液压缸主要零件的材料和技术要求 (1)缸体 材料---45钢 粗糙度---液压缸内圆柱表面粗糙度为mRa0.42.0 技术要求:a内径用H8-H9的配合 b缸体与端盖采用螺纹连接,采用6H精度

(2)缸盖

材料---灰铸铁:HT200 粗糙度---导向表面粗糙度为mRa6.18.0 技术要求:同轴度不大于0.03m

(3)活塞 材料---灰铸铁:HT300 粗糙度---活塞外圆柱粗糙度mRa6.18.0 技术要求:活塞外径用橡胶密封即可取f7~f9的配合,内孔与活塞杆的配合可取H8。

(4)活塞杆 材料---实心:45钢,调质处理 粗糙度---杆外圆柱粗糙度为mRa0.84.0

技术要求:a调质20-25HRC b活塞杆与活塞的连接可用9/9fH