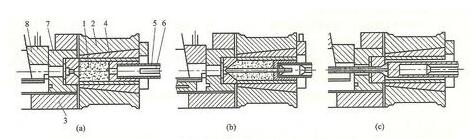

用带穿孔的双动铝材挤压机,采用实心铸锭挤压铝管时,必须实行穿孔挤压。穿孔挤压过程如图3-4-21所示。

从图3-4-21可以看出,用实心圆铸锭挤压管材,在挤出管材之前必须先用挤压针进行穿孔。穿孔时挤压针一般不涂润滑剂或只涂一层较薄、较干的润滑剂。如用(60~70)%苯甲基硅油加(30~40)%粉状石墨的润滑剂。在挤压前可不清理挤压针上所粘附的金属屑。

图3—4—21 管材穿孔挤压过程示意图(固定针结构)

(a)挤压准备完成;(b)挤压第一阶段(穿孔);(c)挤压第二阶段(挤出管材)

1——铸锭;2—一挤压筒;3——挤压模;4——垫片;5——挤压轴;6——挤压针;7——模支承;8——锁键

一、穿孔挤压优缺点

用实心铸锭穿孔挤压可以简化铸锭铸造工艺并减少锭坯的车削、搪孔工序,减少了几何废料。挤出管材内表面品质好,成品率高,尤其对较大直径的软合金拉伸管毛料效果更为明显。一般内表面品质要求高的管材宜采用穿孔挤压。穿孔挤压还可减少粗晶环和缩尾等缺陷,提高组织、性能的均匀性。与组合模挤压相比,所使用的工具和模具的设计、制造较简单,使用寿命较长,而且产品无焊缝,适用作重要受力构件。

但是穿孔挤压由于金属向前流动,金属与挤压针之间产生的摩擦力很大(因针上没有润滑剂或润滑剂很少),当铸锭较长和挤压温度较低时,很容易把针拉断,因此经常需要换针。挤压大直径管材时,由于管前端的实心堵头太大,增加几何废料。另外在一般情况下,管材前端的偏心度较大。

二、穿孔过程

穿孔过程中金属流动可分为三个阶段,如图3—4—22所示。穿孔的开始阶段金属主要是反向流动,变形特点是穿入深度小,铸锭与挤压筒,铸锭与挤压针都有一定的接触摩擦。穿孔的第二阶段,挤压针向前走到一定程度后,由于挤压针与铸锭、铸锭与挤压筒之间的接触摩擦增大,达到使金属反向流动发生困难时,金属便开始从模孔中流出。

图3—4—22穿孔时金属流动的三个阶段示意图

(a) 开始穿孔阶段;(b)穿孔第2阶段;(c)穿孔最后阶段

穿孔的最后阶段,由于正面的变形抗力达到最大值,这是变时的特点发生转变,从穿孔变为剪切前端尚未穿孔的金属,因此从穿孔的过程分析,作用于针上的力是由两部分组成,即挤压针与金属问的摩擦力及克服针扦进金属中的正面抗力所组成。这两种力都是引起穿孔针断面压缩的力。在一般情况下,穿孔速度对该应力大小影响不大,同时穿孔针端头形状对穿孔力的影响不大,因而在计算穿孔力时,这些因素可以忽略。

穿孔力与金属的变形抗力、温度,铸锭的直径和长度,制品的断面积及挤压针的直径等因素有关。

三、穿孔挤压操作技术要点

1)为减少管材前端实心堵头和长度,可以用“联合挤压法”,即在穿孔之前先用一块专用的堵头垫片放在模子与铸锭之间,然后进行穿孔。如图3—4—23所示。穿孔时金属只能向后倒流,即反挤压。当挤压针前端块穿到堵头垫片时,停止穿孔,并使挤压筒后退,堵头垫片被推出挤压筒而落到滑槽中滑走,再把挤压筒靠紧模子,并继续穿透铸锭,开始挤出管材。这种方法可以使管子前端的实心堵头减到最小的程度,有利于提高管子的成品率。

图3—4—23联合挤压法示意图

(a)开始穿孔;(b)穿孔完毕;(C)挤出管子

1——挤压筒;2——挤压轴;3——锭坯;4——模子;5——挤压针;6——堵头垫片;7——挤压垫片;8——管子

2)为减少管材的偏心,可先用挤压轴和挤压针一起前进,推动垫片把铸锭镦粗填满挤压筒,然后挤压轴后退一段距离,再进行穿孔,这样可以减少挤出管材的偏心度。

3)防止管材变扁的方法。由于穿孔挤压的管材前端是实心的,如一个密封的“袋”,袋底就是密封堵头,这个袋就成为真空,当管子的壁厚较薄和合金强度较低时,就可能在大气压力作用下把管子压扁而报废。为防止管材变扁,当管子刚挤压出来一段时,立即用一尖头锤迅速扎破刚挤出的管材前端,打破管内的真空状态,则可以避免管材由于出现真空现象而被变扁的问题。

4)防止挤压针顶坏模子的方法。在挤压薄壁管材时,由于穿孔块要结束时,挤压针已伸出很长,针的前端可能发生偏移,挤压针的前端容易撞到模子上而损坏模子。为防止这种现象发生,可以在穿孔针距模子还有一段距离时(50 mm左右)停止穿孔,然后挤压针和挤压轴一起前进开始挤压。由于流出的金属要保持周边压力的均等,便自动地将针顶端对准中心,则可克服挤压针产生偏离顶坏模子的现象。

四、穿孔挤压工艺

热挤压管材可以分为三个系统:①空心铸锭挤压管材;②是穿孔挤压管材;③是用分流组合模挤压管材。

穿孔挤压主要是用于管材内表面品质要求高的软合金管。常用的合金有:l070、1060,1050,1A30,1035,1200,3A21,6A02和6063等合金。多数用于生产拉伸管和轧制管毛料。

以上合金的铸锭加热温度为400~500℃,纯铝合金偏下限400~450℃,3A21,6A02和6063合金偏上限450~500℃。挤压筒温度400~450℃。

挤压速度是决定生产效率的主要因素。铸锭进行均匀化退火有利于提高挤压速度。但挤压速度过快时,往往在挤出的制品表面产生裂纹、擦伤、麻点等缺陷。因此只有在保证质量的前提下采用最快的挤压速度进行生产。一般挤压速度控制在8~50 m/min范围内。

挤压残料长度应根据挤压筒直径大小而定。正常生产条件下,一般残料长度按表3—4—47的规定。表3—4—48为几种挤压机的热挤压管材的合理挤压系数范围。

表3—4—47铝合金管材挤压残料长度表

|

挤压筒直径 /mm |

管材种类 |

残料长度 /mm |

挤压筒直径 /mm |

管材种类 |

残料长度 /mm |

|

280~370 |

中间毛管料 厚壁管 管毛料 |

50 40 30 |

150~220 85~135

|

所有管材 所有管材

|

20,30 10-15

|

表3-4-48热挤压管材的合理挤压系数范围表

|

挤压机能力 /MN |

挤压筒直径 /mm |

合适的范围 |

挤压机能力 |

挤压简直径 |

合适的范围 |

||

|

硬合金 |

软合金 |

/MN |

/mm |

硬合金 |

软合金 |

||

|

6.3 |

95 115 130 |

12~30 12~25 10~20 |

15~50 15~40 12~35 |

16.3 |

140 170 200 |

30~45 20~40 15~30 |

30~70 20~55 20~45 |

|

12

|

115 130 150 |

20~40 20~35 15~30 |

30~60 30~50 20~40 |

35

|

230 280 370 |

30~50 30~45 20-30 |

35~70 30~65 20~45 |

五、挤压铝管的尺寸偏差

1)挤压的冷轧管毛料和拉伸管毛料的平均壁厚偏差按下式计算

一般规定管毛料的平均壁厚偏差如下:

冷轧管毛料为±0.25 mm

拉伸管毛料为+0.2 mm,-0.3 mm

2)壁厚不均度

壁厚不均度=最大壁厚-最小壁厚

壁厚不均度允许值与直径无关,根据经验可用下式计算

式中 S0——管毛料名义壁厚

S1——成品管名义壁厚

3)铝管毛料内外径偏差

冷轧管毛料外径±0.5m 内径+0.5 mm,-l.5 mm

拉伸管毛料外径不要求 内径+1.0 mm,-l.5 mm

管毛料的椭圆度不应超过内外径偏差。

4)弯曲度

冷轧管毛料挤压后须进行矫直。矫直后弯曲度≤1 mm/m,全长≤4 him。拉伸管毛料可不矫直,其弯曲以不影响装入芯头及拉伸转筒为原则。