1、前言

和谐号CRH6型城际动车组是我国第一款城际动车组,分为时速200和160公里两款车型,均为4动4托编组列车。其中时速200公里列车,座席定员为557人,满载1488人;时速160公里列车,座席定员为1514人,满载2010人。约为干线同速度等级、同编组形式动车组的2倍多,并大于B型地铁运能,且兼具动车组和地铁列车的双重优势,具有快速启动与停车、安全可靠、高舒适性、节能环保等众多优点。既可以实现高速运营、大载客量,又可以满足城市群之间短站间距的运用需求。

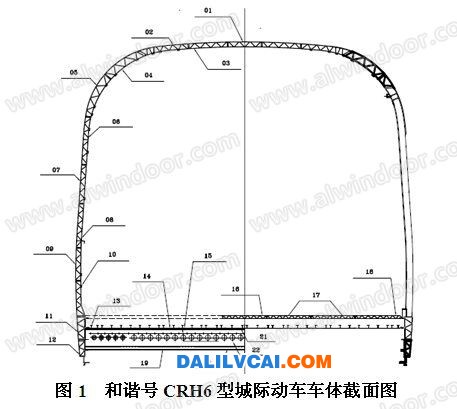

该城轨列车结合轨道车辆轻量化的要求,主体车厢采用22款铝合金特种型材焊接,每节车厢尺寸为24.5×3.3×3.86m,车体断面如图1所示。

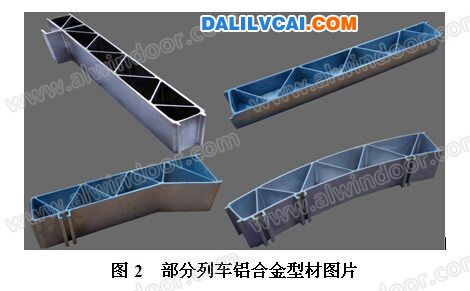

此列车用型材生产难度大,技术要求高。其断面形状复杂,还兼具大断面、型材长(24.5m)、薄壁、扁宽、壁厚差大等特点,而且对力学性能、焊接性能、抗腐蚀性能、尺寸精度和外观质量等都要求有优异的数据指标,部分型材断面如图2所示。制造此列车车体用铝合金型材,除需要配备大型熔铸设备和挤压力大于80MN高精密挤压装备外,还必须控制好一系列工序的生产技术工艺条件。下面结合我公司承担的2011年广东省教育部产学研结合项目(项目编号:2011A090200104),对和谐号CRH6城轨列车用铝合金型材生产技术要点述论如下。

2、生产试验过程

试验采用同水平热顶铸造法及其透气砖气体精炼法生产A6N01和A7N01合金铸棒,对铸棒进行均质处理后车皮,并在90MN和36MN挤压配套设备上进行挤压和在线淬火,型材经一定时间的自然时效后进行人工时效处理。

2.1试验用材料

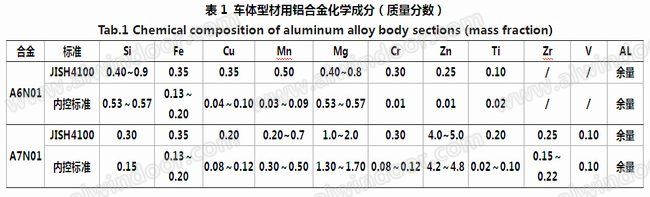

挤压试验用材料为熔铸生产的型号与规格为Ф494mm-A6N01及Ф320mm-A7N01两种铸棒,A7N01合金主要用于边梁结构,共3款型材,

其余为A6N01合金。根据生产实际需要,对日本标准JISH 4100中的这两种合金成分进行相应调整,具体如下表1所示。

2.2试验主要设备

(1)熔铸配套设备

铸棒生产采用25吨熔铸炉及同水平热顶铸造机,其主要配套设备有:

①炉温自动控制系统;

②铝熔炼在线净化除气系统;

③透气砖气体搅拌系统;

④陶瓷过滤器;

⑤在线测氢仪;

⑥50吨位均质炉。

(2)挤压配套设备

型材挤压使用的是90MN挤压机和36MN挤压机,其配套设备有:

①快速工频感应加热炉(梯度加温);

②先进在线淬火装置;

③双牵引机;

④500吨拉伸矫直机;

⑤多功能整形机;

⑥30米长时效炉。

2.3 工艺技术参数

由于列车型材对强度、抗疲劳、抗腐蚀等要求高,因此铸棒时必须保证炉内合金高度合金化。而在制定模具设计及挤压工艺时,除保证产品的成品率外,还需保证产品的尺寸精度和综合力学性能等技术指标要求。因此,在生产中,对熔铸、挤压和时效工艺都有严格的要求,具体执行的工艺技术要求如表2~表4所示:

3、试验结果与讨论

3.1铸棒低倍试验结果

对合金铸棒取样做低倍检查,浇口晶粒度1级,底部1~2级,边部深5~10mm局部有2级晶粒,无其它缺陷。挤压前对其进行车皮处理,性能指标满足列车型材挤压生产需求。试样低倍照片见下图3~图4所示:

3.2力学性能试验结果

型材试样力学性能试验结果如表5所示:

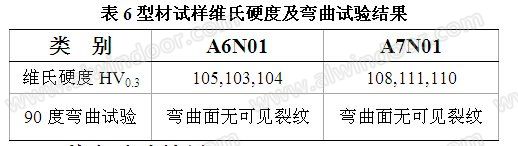

3.3维氏硬度及弯曲试验

型材试样维氏硬度及弯曲试验结果如下表6:

3.4型材金相试验结果

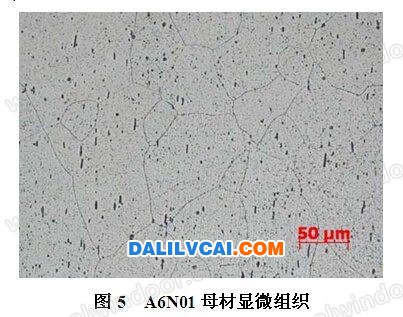

(1)A6N01型材样品金相试验结果

低倍组织:样品检测面上未见粗晶环,未见裂纹、缩尾、光亮晶粒、非金属夹杂、外来金属夹杂、白斑及化合物等点状缺陷,低倍晶粒度相当于GB/T 3246.2-2012的一级。

显微组织:样品未见过烧,平均晶粒直径约为91.6μm,相当GB/T 3246.1-2012的4级,如图5:

(2)A7N01型材样品金相试验结果

低倍组织:样品检测面上未见粗晶环,未见裂纹、缩尾、光亮晶粒、非金属夹杂、外来金属夹杂、白斑及化合物等点状缺陷,低倍晶粒度相当于GB/T 3246.2-2012的一级。

显微组织:样品未见过烧,平均晶粒度约为3.3μm,相当于GB/T 3246.1-2012的13.5级,如图6所示。

3.5其它试验结果

试样进行的其它试验结果如表7所示:

型材焊接后还需进行焊缝基本性能、热裂纹、疲劳强度及焊缝应力腐蚀等相关试验,检测的焊接性能均应满足列车型材焊接性能要求。试验按和谐号CRH6列车车体标准焊接了12米长车体,各款型材拼接良好,车体累计公差小于10mm,焊接后的车体效果如图7所示。

由列车型材产品的检测结果可知,所有检测结果均满足列车型材标准要求。因此,试验采用的工艺技术参数是完全可行的。

3.6试验工艺讨论

3.6.1熔铸工艺讨论

在熔铸生产过程中,对于A6N01铸棒的生产要点与其它6系合金较为相似,在此不做叙述。而在进行A7N01合金熔炼铸造过程时,因为其合金化程度比较高,在熔铸过程中需控制的参数比较严,试验生产过程需注意以下方面:

(1)锌密度大,加入铝熔体中易沉炉底不易熔化,锌直接与火焰接触易氧化烧损,加入方式较

大程度决定了锌的实收率高低,通过生产试制验

证,当炉料熔化有一层液体金属再均匀加入锌锭的方式可行,烧损少;

(2)在Al―Zn―Mg系合金中微量钛能细化合金在铸态时的晶粒,避免铸锭出现羽毛状晶,降低裂纹趋向性,钛含量应控制在0.02~0.06%之间;

(3)通入的高纯Ar气必须99.99%以上,精炼时间不低于20分钟,在铸造前务必将溜槽及铸造盘清扫加温烘干,避免将氢带入铝合金熔体。

3.6.2模具设计讨论

合理的模具设计是实现列车型材产品成型和尺寸精度的重要保证,也是获得产品优良性能的关键点,尤其在控制空心铝型材的焊缝组织和型材力学性能方面尤为重要。模具分流孔的大小、数量、形状、分布位置,焊合室的形状和尺寸,模芯的结构等技术参数是在设计模具时所需考虑的重要部分。经过多次试验研究,模具设计时需注意如下几点:

(1)分流孔设计:对于空腔且壁厚较薄的型材,设计靠两边的分流孔应比中心分流孔大,可弥补靠边金属流动压力小,供料困难的不足;

(2)分流桥设计:为了降低焊合条纹出现的机会或减轻焊合条纹的程度,减少分流桥下死区,把分流桥的倒角设计成水滴形,并把分流桥桥尖设计成20°锥形;

(3)焊合室的设计:针对多型腔大截面型材的模具设计,焊合室高度宜大于45mm,合理选择50~55mm,增强静压力和焊合时间,使型材金属性能达到强化效果。同时,焊合室周边用R5圆角过渡,减少死区,有利于金属流动;

(4)工作带的设计:凹模工作带在设计时,把壁厚薄、被分流桥遮盖住部分的筋部工作带设计为最短。从降低挤压力的角度出发,在保证制品成型精度的情况下尽量短。

3.6.3挤压及热处理工艺讨论

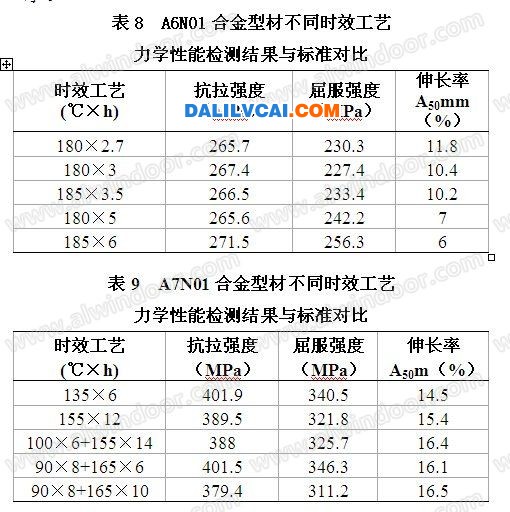

车体型材对综合性能的要求非常严格,挤压生产过程中要避免出现型材晶粒度及产品的伸长率达不到标准要求的现象。因此,我们在保证铸棒及模具质量的前提下,从挤压工艺的控制以及型材时效制度等方面进行了大量试验。

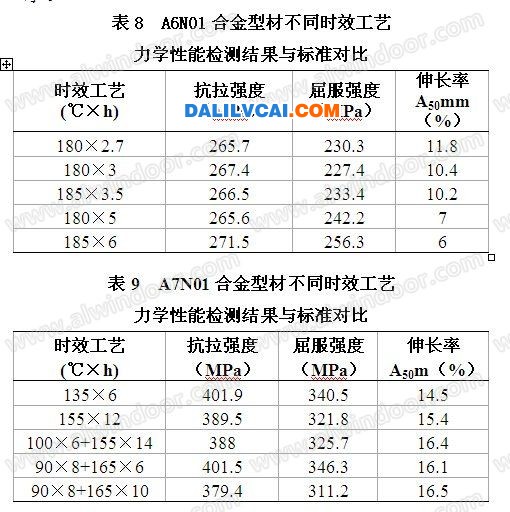

(1)在型材时效工艺选择时,对不同时效制度处理的型材测定其室温力学性能(抗拉强度Rm、屈服强度RP0.2及伸长率A50mm),具体如表8、表9所示。

从试验数据中,我们选取了A6N01为180℃×2.7h和A7N01为90℃×8h+165℃×10h的二级时效工艺,保证了时效后型材的力学性能满足要求。

(2)A7N01铝合金的合金化程度高,合金的抗应力腐蚀开裂性能及均匀化较差,在挤压过程中,通过对铸锭的温度,挤压速度等进行优化,特别是减慢在线淬火速度,能有效地提高型材的抗应力腐蚀开裂性能。

(3)为使挤压型材整体性能均匀,生产采用等温挤压,要求挤压前加热的铸棒从前到后沿轴线温度逐渐降低,形成每米铸棒20℃的温度梯度。挤压成型后,为获得稳定的组织性能,型材在冷床前12m采用强冷风冷却,12m后采用弱冷风吹至型材完全冷却。

(4)因型材长度为24.5m,试验用时效炉为30m长,在时效过程中,对时效炉前后需校正好,温差应不大于2℃。时效时,应将升温时间调长,试验采用的升温时间为3个小时,有利于去除型材的内应力。

4、结论

(1)对A7N01合金型材自然时效后再进行双级时效,并且随着时效时间的延长,不仅有效提高该合金的抗应力腐蚀性能,而且在损失少许的力学性能下,可以大幅度提高合金的延伸率。对于A6N01合金型材,在固定的温度状态下,随着时效时间的延长,可以有效提高该合金的抗应力腐蚀性能和力学性能,但是合金型材的延伸率是下降的,所以我们选择的是欠时效工艺。

(2)在模具设计过程中,需改变以成型率作为设计重点的思想,而需优先考虑产品性能要求。模具焊合室不宜过深,一般以40~55mm为宜,且小芯头的空刀位置加工需尽可能光滑,这样生产出的型材晶粒度才更易达到一级的标准。

(3)企业如从建筑型材到生产大型复杂的列车车体用铝材,除配套一些必备的硬件设备,如精密模具加工设备、大型挤压设备、温控精确的时效炉等,还需加强技术人才的储备以及技术人员和生产员工的专业技能培训,不断摸索总结工艺并做到认真严格执行工艺技术要求。

(4)建立详细的产品跟踪档案,从原材料采购、熔铸、挤压、检验检测及包装储运各工序对每个产品都要有完整详细的记录,确保产品信息及可追溯性。