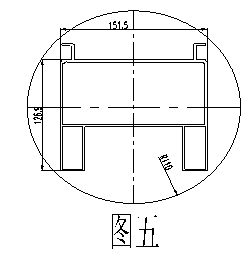

工程料大盖板铝型材模具优化设计(如图五所示)

基本挤压参数:挤压机吨位2500T,挤压筒直径¢236mm,挤压系数27。大型扁宽壁板铝型材模具设计实例

模具设计难点分析:该铝型材的几何尺寸较大,壁厚较薄,由于受到挤压筒直径的限制,分流孔在设计时需要大角度宽展扩孔,同时,由于受到分流孔进料直径的限制,两个小模芯的供料较难平衡,致使小模芯左右受力不平衡,在受力不均的情况下,容易发生偏壁。

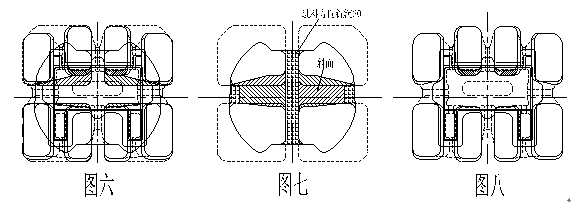

由于铝型材的形位公差要求严格,因此,在模具设计时如果采用普通的六孔或八孔的方案的话,模具在挤压过程中很容易发生偏壁,扭拧,斜角等问题,且很难进行修模矫正。为了有效避免上述缺陷的产生,我们在设计模具时采取导流板两次分流的模具结构,组装图如图六所示,导流板如图七所示,上模分流孔如图八所示。

为了使铝型材成型良好,首先必须要保证模具型腔的各个部位的供料均匀充分,同时还要使两个小模芯在左右方向上的受力得到有效平衡,避免模芯变形而造成的偏壁,因此在进行模具设计时,我们始终以"平衡"作为设计的宗旨,包括供料平衡,流速平衡和受力平衡。

由于铝型材上下部分不对称,在设计导流板的进料孔时,必须充分考虑上下部分的分料比例,根据经验公式计算,导流板上下分流孔的进料面积比设计为1:1.18。为了使铝型材远离挤压中心的边缘部分供料充分,导流板的分流桥采用斜面向外过渡,减小边缘部分的金属流动阻力。按此方案制成的模具上机后出料平稳,料头整齐,各处壁厚均匀,仅下部中间的中横处出料略快,两个小模芯位置出现轻微收口,在经过修模调整后,生产出的铝型材成型状况非常理想,完全满足客户要求。