铝材挤压过程中,挤压模具设计壁厚尺寸和实际铝挤压型材尺寸差异的原因主要体现在如下两个方面:

铝型材制品出模孔后的冷却收缩,其线收缩量与制品的尺寸和合金性能以及挤压型材温度有关,收缩量基本上保持不变。

铝材生产时,很高的静水压力使模具的‘U’和‘L’铝合金型材的悬臂位置产生弹性变形,该变化量可通过挠曲的计算得出,该变化量与施加的外力、模具弹性模量和受力面积有关,挠度公式为W=FL/8EI,藉由公式计出模孔尺寸变化量,再通过金属收缩率求得型材尺寸。在挤压温度高、变形抗力大的合金挤压时,模具甚至产生塑性变形,使模孔尺寸变小或变大,从而造成制品壁厚尺寸超差,这种现象俗称“缩水”或“胀水”,形成原因如下图所示:

图1 缩水

图1b 胀水

在挤压模具设计中需要尤其注意这一变形,实际上这个影响不仅仅是壁厚尺寸,对于铝型材成型也会产生很大的影响,如图2a所示,悬臂下沉工作带错位,造成槽内工作带变短,生产出来的铝型材地面严重凸起,变化如图2b。

图2a 大悬臂铝型材

图2b 变形图

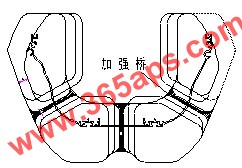

图2c 上下模1.5mm

图2d 加强桥的设置

解决问题的关键点在于:对于’U’和‘L’型材位置,挤压模具设计时注意悬臂变形选择合理的厚度尺寸,生产时尽量使用专用挤压垫,导流板与下模都可以做悬空1.5mm处理(图2c),在不影响铝型材表面(不限焊合线)的条件下也可以做加强桥(图2d)防止悬臂下沉。