大断面空心型材,双模孔易偏壁空心型材,小开口悬臂面积大的平面型材,壁薄而长宽比大的平面型材等挤压模的优化设计。 一般在挤压模具设计中无论两个模孔是上下排放,还是左右排放,都会由于靠近中心一侧的金属流速快,供料充足而使铝型材挤压模具上模模芯向外发生弹性变形造成铝型材远离中心一侧壁薄的偏壁缺陷。所以在挤压模具设计时铝型材断面尺寸放量通常将产生偏壁的断面尺寸预先留出偏移余量。如果两模孔共用中心分流孔,为了使两模孔的供料保证相对稳定,在料仓中两孔中间位置可以加一隔板式分流筋,也有利于挤压模具修模师傅进行修模。

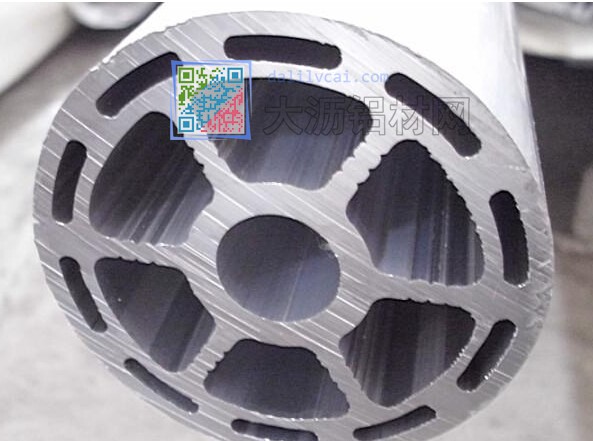

断面空心比较大的工业铝型材如果采用常规挤压模具设计方案,经常会出现大面起波浪以及平面间隙超差、明显焊缝等挤压缺陷,一般出现这些问题,经常是由于挤压模具结构设计的不合理。因此设计这种模具时我们采用上模采用偏桥,下模在料仓内加凸筋的设计方案。

在铝材生产过程中,名型材大面起波、平面间隙超差等缺陷-般是因为大面分流孔接近中心,金属流速快而引起的,因此在挤压模具焊合室中大面模孔前置一适当长度的凸筋,这样,当金属流向模孔时,凸筋象一道矮墙对金属的流动起到阻碍作用,若阻碍作用太过,也便于修模;也对某些焊缝的质量也起到了优化作用。

对于矩形腔,长宽比比较大的方管铝型材,焊合线常明显的出现在大面装饰面上。现可将挤压模具对称式桥改为偏桥式,焊缝是由于金属流动通过分流孔在分流桥下进入摸孔前没有得到充分焊合而形成的。获得高强优质焊缝当然是我们理想所在。但是有时在铝材生产过程中,焊缝不可避免的出现在铝型材大面或装饰面上,那我们可使其尽量远离大面或装饰面,使模桥中线向外偏移,(a:b=2:1、a1=a2)。通常,由于大面分流孔中的金属流动速度快,当分流桥的形式设计为偏桥式时,这样,增加了大面分流孔中的料流向两侧填充的空间,且随着分流桥中心线的向外偏移,则料流焊台位置也随之外移。因此,这样即调整了大面金属流速,又使焊缝远离中心大面。