首先要保证模具在高温高压下不易变形,有很高的耐热性,对精密挤压而言更为严格,要求在工作温度(500℃左右)下,模具材料的屈服强度不小于1200N/mm2.其次需要有高的耐磨性,这主要决定于氮化层硬度和厚度,一般要求氮化层的硬度在1150HV以上,氮化层深度在0.25 mm~0.45mm之间,而氮化后模具尺寸的变化应在0.02mm以内。

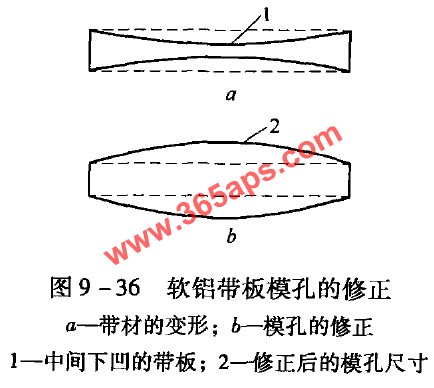

挤压纯铝或软铝合金带板时,由于中部流速过快,铝金属供给不足,比较容易引起铝型材制品中部下凹而出现超负公差的现象。

这种情况挤压模具修正方法是扩大中部模孔尺寸,使之呈凸形,见图9一36

如何修好铝型材挤压模具?总的来讲:正确的分析和判断、合理调整铝合金的流速!