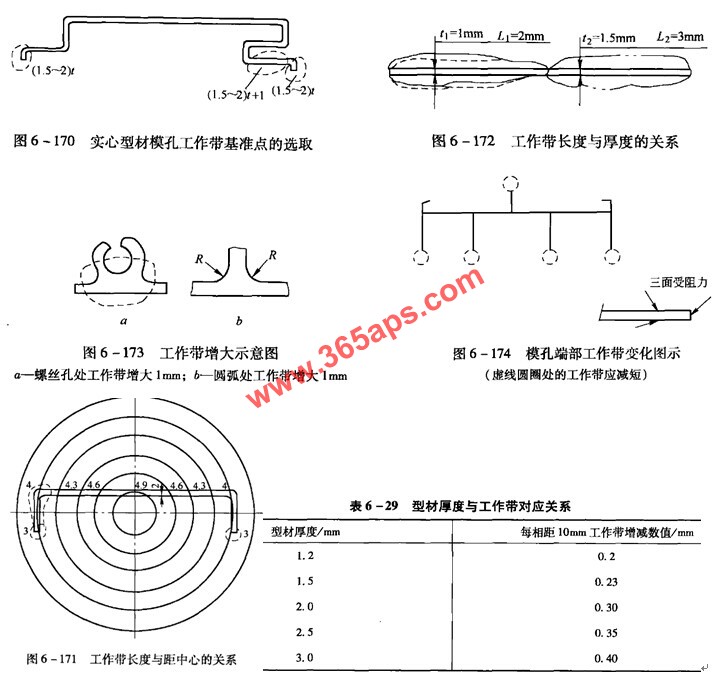

2)与基准点相邻部位的工作带长度较基准点工作带长lmm,见图6一170。

3)铝合金型材厚度相同部位,如其距离挤压筒中心的距离相等,那么,工作带的长度应相等。

4)由模具中心算起,每远离中心10~则其工作带应相应减少如表6 - 29示出的数值,见图6一171。

5)其他情况相同时,工作带的长度与该处的厚度成正比,见图6一172。

t1=lmm处工作带长L1 = 2mm, t2=1. 5mm处的工作带长度

6)铝型材螺孔处工作带应增加lmm(图6一173x),型材两边交接处有圆弧R的地方工作带应增大lmm(图6一173b)。

7)型材模孔的端部,因三面受阻,金属流速较慢,故此处的工作带应减少lmm,见图6一174的圆圈处。