•挤压模具模孔尺寸缩小比尺寸扩大困难得多,主要方法有打击法、补焊法、镀铬法等。

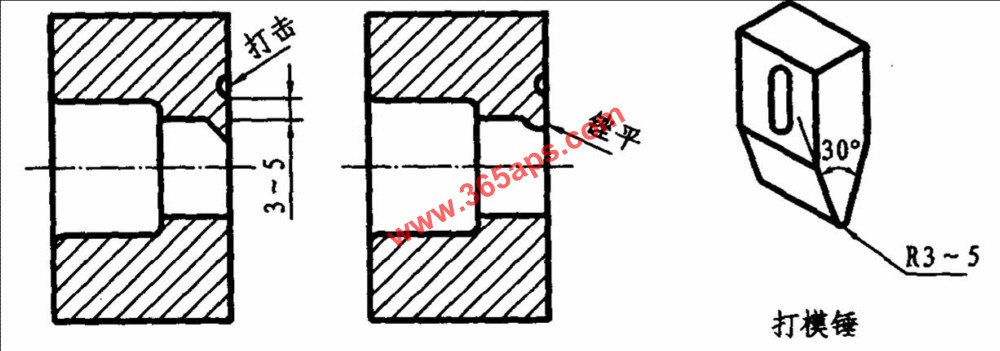

•A、打击法

•通过用打模锤敲击需要缩孔处的工作端面,将工作带打出一定的“堆凸”状,然后再把凸出的工作带表面锉平,达到所要求的模孔尺寸。

•锤头的打击方向必须与工作带平行。打击位置距离模孔3~5mm处,太近易将工作带打塌,太远起不到缩孔作用。

•打击时,位置最好选择在模孔流速较慢的一侧。锉平后,既缩小了模孔尺寸,又因工作带长度缩短而加快金属流速。打击时应将模具加热到300~400ºC,便于打击操作,避免打裂。

B、补焊法

用电焊在需要缩孔处的挤压模具工作带上焊上一层与模具材料相当的金属,然后将其锉平到所需要的尺寸。焊前应将铝型村模具加热到400~480ºC,焊后要进行去应力处理。适合铝型材壁厚尺寸较大的挤压模具修理。

C、镀铬法

将挤压模具模孔需要缩孔处打磨光滑,将不需要缩孔的地方保护起来,然后放到镀铬槽中镀上一层适当厚度的铬层,达到缩孔的目的。镀铬层硬度高,表面光滑,厚度可达到1mm左右。适合于用锉刀难以修正的挤压模具修理。