本人通过二十几年从事铝型材生产、技术、质量管理工作的实践,逐渐认识到熔铸生产的铸棒质量是决定铝型材内在(成分、组织、性能)质量和外在(表面、颜色、氧化膜透明度、涂层的附着力)质量的基础条件。下面浅谈6063铝合金化学成分的控制。

1 6063铝合金概述

6063铝合金是美国于1954年7月1日向国际标准化组织ISO注册的,数字形式为6063,字母形式为AlMgSiO.5。由于6063铝合金具有:室温延伸率δ≥8%,高温塑性变形能力更好,能够生产出结构复杂、大型薄壁中空挤压型材;淬火敏感性低,可以在挤压机上热挤压后(500—560℃),通过风冷进行淬火,然后再经人工时效,达到中等强度,бb≥160Mpa,可满足建筑型材需要,有利于实现T5状态大规模工业化生产;在可热处理强化的铝硅合金中是唯一没有应力腐蚀的合金,抗腐蚀性能好,制作门窗、幕墙可以使用几十年;阳极氧化,电解着色,电泳涂漆、粉未喷涂,氟碳漆喷涂性能良好,生产出的铝型材美观,豪华、大方,为设计师提供广阔空间,装点华厦;抗冲击性能好,尤其是对裂纹的敏感性低,很适合于建筑门、窗、幕墙的加工和使用等上述良好的综合性能,一问世就广泛地应用制造建筑型材,几十年占据统治地位,久兴不衰。

众所周知,合金的化学成分及其相适应的热处理工艺决定了合金的组织,合金的组织决定了合金的性能。可见,6063合金化学成分是其诸多综合性能的基础,是十分重要的。所以,在GB5237-2008《铝合金建筑型材》国家标准中,合金化学成分是强制性条款,具有严肃的法律效力,不允许企业与顾客进行协商决定。。

我国的GB/T3190《变形铝及铝合金化学成分》标准等同采用ISO标准规定,,6063合金化学成分如表1所示。

表 1

|

Mg |

Si |

Fe |

Cu |

Mn |

Cr |

Ti |

Zn |

Al |

|

GB/T3190-1996 |

0.45/0.90 |

0.20/0.60 |

0.35 |

0.10 |

余量 |

但是,由于国家标准规定的6063合金化学成分太宽,因此,各型材生产厂都制定相应的企业标准。我公司的企业标准如表2所示。

表 2

|

Mg |

Si |

Fe |

Cu |

Mn |

Cr |

Ti |

Zn |

Al |

|

Q/DP.ZJ-01-2008 |

0.48/0.78 |

0.32/0.52 |

0.30 |

0.08 |

0.04 |

余量 |

企业标准准规定的6063合金化学成分也较宽,实际上,生产执行内控标准(后面详述)。

2 各组成元素在6063合金中的作用

2.1Al:基体,是该合金综合性能的基本保证

2.2合金元素:Mg、Si

a. Mg和Si生成Mg2Si是该合金中的主要强化相,Mg2Si在合金中的含量多少以及在固溶体中的溶解度大小及分布形态是产生热处理强化的决定因素。

b. Mg2Si中的Mg:Si=24.3×2/28.1×1=1.73

c.当Mg:Si>1.73时,Mg过剩

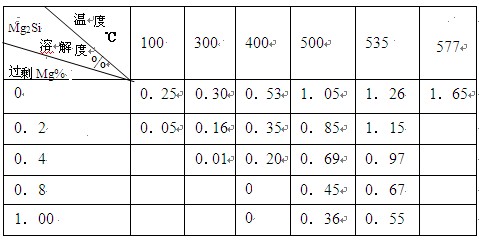

表3:过剩Mg对6063合金不同温度下Mg2Si相在铝基体中溶解度的影响

从上表可见:随着过剩Mg量的增加,Mg2Si相在铝中的溶解度明显下降,从而降低了淬火时效强化效果,削弱了合金化效果,使机械强度下降,成形性能降低。

d.当Mg:Si<1.73时,Si过剩,表4:过剩硅对6063合金力学性能的影响

|

合金试样 |

组成(%) |

相组织(%) |

力学性能(N/mm2) |

||||

|

Mg |

Si |

Fe |

Mg2Si |

过剩Si |

б6 |

бpo2 |

|

|

1# |

0.50 |

0.35 |

0.16 |

0.79 |

0.01 |

218 |

|

|

2# |

0.50 |

0.43 |

0.16 |

0.79 |

0.08 |

235 |

213 |

|

3# |

0.50 |

0.48 |

0.24 |

0.79 |

0.13 |

250 |

227 |

从上表可见,随着过剩Si的增加,在Mg2Si含量不变的情况下,合金的力学性能有明显增加,过剩Si显著提高了自然时效效果,并且强度和自然时效速度随着过剩Si是增加而增加,但是,成形性,焊接性能降低。

采用过剩Si的成分时,Si优先与Fe、Mn生成?相(MnFe)3Si12Al15,有利于消除有害杂质铁的影响,并确保Mg2Si强化相的形成。但是,当过剩Si超过0.2%时,会对氧化膜有“灰化”的影响。

2.3杂质:(∑<1%)

a.Fe:在Si贫乏情况下,生成尖状或棒状FeAl3化合物,是坚硬质点,挤压生产时易产生外观缺陷,阳极氧化时,其电极电位与铝不同,破坏氧化膜的连续性和均匀性,氧化膜透明性差;在过剩Si情况下,优先生成脆的针状化合物?相,在挤压时,产生型材开裂;

b. Cu:对增加合金力学性能和表面光度有利,但降低耐腐蚀性,含量多时造成氧化膜偏黑;

c.Mn:少时有利消除AL5FeSi有害影响,减轻挤压纹;多时,氧化膜呈棕黄色;

d.Zn:使合金结晶粗大,氧化后产生闪亮的梨皮状斑点,Zn>0.04%,使型材产生严重腐蚀,形成锌花缺陷;

e.Ti:生成TiAL3、TiB2有细化晶粒的作用,但Ti>0.1%时,影响着色色调,严重时,甚至导致不能着色。

3 化学成分的内控标准

企业标准是公司验收产品的准则;内控标准是生产产品的指导准则,超出内控标准属于违反工艺纪律。经过多年实践考验,我公司6063合金化学成分基本控制在内控标准的范围内。6063铝合金型材化学成分的内控标准应遵循以下原则:

3.16063铝合金的Mg:Si

1994年以前,铝型材多为光亮型材,并且着色较多,此时Mg:Si控制在1.3-1.6之间,1994年以后,由于着色型材较少,并且表面比较柔和的亚光,砂面型材倍受消费者青睐,此时Mg:Si控制在 1.2-1.3(银白);1.3-1.6(着色);随着人们对过剩Si强化效果的认识加深,为提高铝型材的强度,而将Mg:Si控制在1.15-1.3;2004年生产隔热型材后,为防止复合时槽口基材产生裂纹,Mg:Si控制在 1.3-1.5。

3.26063铝合金的Mg2Si

虽然Mg、Si是形成Mg2Si强化相的元素,但其电极电位与基体Al仍然不同,含量高了,会影响型材氧化膜的连续性,均匀性及透明度;强化相Mg2Si在淬火时不能完全固溶到铝基体中,而在碱腐蚀时,Mg2Si又优先析出,形成组织条纹缺陷,因此,经过失败的教训后,我们将Mg+Si的含量由原来1.0-1.2%改为<1%(0.8-0.9%)的低Mg、Si控制。因为,当Mg2Si含量小于0.65%,强度剧减;当Mg2Si含量大于0.9%,延伸率下降;Mg2Si在500℃的最大溶解度为1.05,所以,在过剩硅的条件下,Mg2Si含量为Mg含量的1.58倍,当Mg含量控制在0.52-0.55%时,Mg2Si含量为0.82—0.87%。

3.36063铝合金的过剩Si

在本文之1.2.2合金元素:Mg、Si条款中,已阐述了过剩Mg、过剩Si 对6063铝合金的性能的影响,在此不赘述。

现在,各铝型材生产厂都采用过剩Si的6063合金化学成分的控制。目前,计算6063合金中的过剩Si含量有两个经验公式:

(1)过剩Si%=合金中:Si%-Mg2Si中Si%-β相(MnFe)3Si12Al15中Si%

(2)过剩Si%=合金中:

Si%-Mg2Si中Si%-Si%固溶量,其中Mg2Si中Si%=合金中Mg%/1.73

β相(MnFe)3Si12Al15中Si%=合金中(Fe+Mn)%/4

Si%固溶量=0.05%

最佳过剩Si%应控制在:合金的:Fe%:过剩Si%=2—3,即在6063合金中Fe%=0.2%时,最佳过剩Si%=0.06%—0.10%。

笔者认为过剩Si含量经验公式(2)在6063合金中Fe%较低时适用,在6063合金中Fe%较高时不适用。例如:一个朋友给我打电话:他们厂买的6063铸棒含0.42%的Si,0.53%的Mg,0.35%的Fe(合格)。尽管严格控制挤压、时效的工艺,型材HW在4—6之间而报废。经复验Fe的含量为0.56%(不合格)。如果按公式(2)计算,过剩Si%=0.064%,型材硬度应该合格;如果按公式(1)计算,过剩Si%=-0.026%,因为,合金中的Si优先与Mn、Fe生成β相,导致没有足够的Si与Mg生成Mg2Si强化相,致使Mg2Si含量低,并形成过剩Mg状态,影响Mg2Si在铝基体中的固溶,影响时效强化效果,所以,型材硬度不合格;经过多年的实践统计,6063铝合金化学成分,Mg含量控制在0.52-0.55%,Mg2Si含量为0.82—0.87%,隔热型材Mg含量控制在0.50-0.53%,Mg2Si含量为0.79—0.84%,Si含量控制在0.4-0.46%,隔热型材Si含量控制在0.38-0.42%,当Fe+Mn含量为0.24时,过剩Si含量为0.02—0.1%,以确保铝型材的综合性能。

4 生产过程中化学成分控制的措施

4.1原辅材料采购在合格供方名单中采购,应具有质量保证书或合格证,进厂原辅材料应进行检验或验证,合格后方能投入生产;

4.2加强配料计算,防止出现计算错误;

4.3严肃称料,运料,投料,防止看错配料单,称错磅,搬错料,现场混料,或错投料;

4.4熔炼过程应严肃操作工艺纪律,严格按工艺规程操作,熔炼时防止加镁温度过高或过低,防止加镁方法不正确,镁在液面燃烧;铁质工具应喷涂料,防止增铁;防止熔炼时间过长,使金属烧损严重;加强搅拌,防止铝液成分不均匀;加强炉前,炉后化学成分分析,防止误操作或错发化验报告。

5 铸棒外包过程的控制

本文论述了6063铝合金化学成分对生产优质铝型材的重要性,并从控制6063铝合金中的各组成元素、Mg:Si、Mg2Si、过剩Si的含量,阐述6063铝合金化学成分控制的基本原则、措施以及对铸棒外包方的控制。随着改革的深入,经济的发展,有些电解铝厂建设一些铝合金化炉和铸棒浇注设备,利用电解铝熔液经合金化后,生产、销售6063铝合金铸棒,这种深加工节省能源,并且,电解铝厂的设备、技术、检测保障能力较强,铸棒质量好,价格便宜,很受铝型材厂的欢迎;但是,有的工厂,虽然也利用电解铝熔液经合金化后,生产、销售6063铝合金铸棒,由于其设备、技术、检测保障能力较差,合金精炼不充分,晶粒细化不彻底,致使铸棒质量较差;甚至,个别厂家,利用杂铝重熔,粗制滥造,化学成分、低倍组织不合格,但是,价格便宜,也有市场。使得铸棒市场鱼目混珠,非常混乱。

GB/T19001_2008《质量管理体系要求 》标准中特别强调:“针对组织所选择的任何影响产品符合要求的外包过程,组织应确保对其实施控制。对此类外包过程控制的类型和程度应在质量管理体系中加以规定。”大多数企业对铸棒外包方按采购合格供方以其合法资质进行选择和评价,对其控制程度是不够的。铸棒质量是决定铝型材内在(成分、组织、性能)质量和外在(表面、颜色、氧化膜透明度、涂层的附着力)质量的基础条件。我公司将铸棒外包过程控制确定为A类,要求铸棒外包方按我公司铸棒生产、质量控制要求进行生产和检验,必要时,公司对铸棒外包方实施第二方审核,以确保铸棒质量合格。

综上所述,6063合金化学成分是其诸多综合性能的基础,是十分重要的。铸棒质量是决定铝型材内在(成分、组织、性能)质量和外在(表面、颜色、氧化膜透明度、涂层的附着力)质量的基础条件。只要我们严格按内控标准控制化学成分,并把好熔炼关,浇注关,就一定会生产出优质的铸棒,为生产优质铝型材打下坚实的基础。

由于水平有限,不妥之处,,恳请各位专家指正。