一、概述

随着我国轨道交通行业的快速发展,铝合金由于其自身的特性,满足了这个行业向轻量化发展的需求。铝合金在轨道客车上的应用从最初以6063制作的装饰材料,逐步发展为以6061、6005A、6082等铝合金为主要材料的各种型材来制作的结构件和功能件。为了得到更高的力学性能交货状态也都是T6,以铝合金替代钢铁材料已成为发展趋势。

由于这类合金都属于热处理可强化合金,要想得到更高的力学性能就得采用固溶淬火和时效的工艺手段来实现,不过这种处理方式生产成本较高。传统的淬火是利用离线的方式,制品挤压完成后,在立式淬火炉中加热冷却来淬火,这种方式能耗高,效率低,而且工序多,流程长,淬火制品的长度往往受到立式淬火炉的炉膛长度限制而导致综合成品率降低。

近年来,大家都在研究如何通过挤压生产后的温度控制来实现在线淬火,以节约大量的生产成本来生产这类合金型材。在线淬火是利用挤压机余热在前梁出口对铝合金挤压制品实施快速冷却以达到固溶淬火的目的,在线淬火根据冷却的程度不同分为风冷、水雾冷却、喷水冷却和水溶冷却等,在挤压机上淬火是挤压生产的一次重大革命。在线淬火不需要重新加热,大大降低了能源消耗,简化了工艺流程,缩短了制品的生产周期,提高了生产率。同时制品长度不受吊运和淬火炉的限制,减少了几何废料和工艺废料的损失,减少了吊装的碰伤划伤,提高了制品的表面质量和成品率,大大降低了人工劳动强度。

在线淬火虽然有很多优点,但是由于受到挤压过程的限制也有不少缺点,不是所有的热处理可强化合金都能实现在线淬火而获得理想的强化效果,只有符合条件的合金和制品才能采用这种方式来生产。

二、轨道交通常用6系合金特性及工艺性要求

1、6063合金

6063铝合金是6系合金中具有中等强度的合金,Mg和Si是其主要合金元素,用于轨道客车行业的地铁车辆、铁路客车、高速客车的结构件材料和装饰材料,如车门窗、货架、空调器、散热器。

6063合金的Mg2Si含量相对较低,对淬火速度不太敏感,如含有0.8%Mg2Si的6063合金,从545°C冷却到204°C,最小冷却速度为38°C/min,直接风冷淬火,人工时效就可达到规定的力学性能。在线风冷与水冷相比,人工时效后的抗拉强度相差不大,但屈服强度差别明显。采用挤压在线淬火时,为了保证制品的力学性能,要求挤压时型材的出口温度控制在510-530°C,来使Mg2Si强化相最大限度的固溶,以保证人工时效后的强化效果。但温度过高,就会形成粗大的再结晶组织,反而使制品强度降低,因此必须保证制品出模孔的温度达到淬火工艺要求。人工时效制度,T5采用200°C±5°C,保温1.5-3小时,T6采用175°C±5°C,保温6-8小时。

2、6061合金

6061合金,具有中等强度,强度高于6063,这与Mg和Si含量的增加以及少量的Cu和Cr的添加有关。6061合金还具有良好的塑性和优良的耐蚀性。其工艺性能与6063基本相同,特别是无应力腐蚀开裂倾向,其焊接性优良,耐蚀性及冷加工性好,是一种使用范围广很有前途的合金,广泛应用于要求有一定强度和抗蚀性高的各种轨道车辆结构件。

随着6061合金Mg2Si强化相的增加,强化效果亦增加,淬火敏感性也随着增大,风冷淬火与水冷淬火人工时效后的力学性能差别明显。淬火冷却速度与合金中Mg2Si强化相数量成正比。含有Mg2Si多的合金淬火敏感性高,对力学性能影响较大,含有1.4%Mg2Si的6061合金,从545°C冷却到204°C,最小冷却速度不应小于650°C/min,因此6061合金不能实现风冷淬火,必须采用水冷才能获得人工时效后的较高强度。

3、6005A合金

6005A铝合金的力学性能高于6063低于6061,具有中等强度、良好的机械性能、抗腐蚀性能和较好的焊接性能,而且具有优异的热挤压性能,它可以挤压成各种形状复杂的大型薄壁空心、实心型材。6005A合金其挤压性能与6063的接近,也能在挤压机上实现在线淬火,但其抗拉强度高于6063。6005A铝合金通常应用于交通运输领域。利用先进的挤压技术,可以将6005A铝合金铸锭挤压成大型薄壁宽幅型材,这种新型材用于制造高速地铁、高速客车的车体,大大减轻了车辆的重量,提高了车辆的运行速度,获得了综合的经济效益和社会效益。随着我国高速、轻型铝合金列车和地铁列车以及轻型客货汽车的研究开发, 6005A铝合金在我国将会得到越来越广泛的应用。

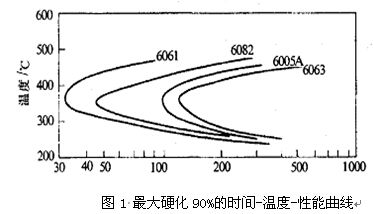

6005A合金中过剩Si、Mn、Cr含量增加,其淬火冷却速度也要提高。6005A合金的Mg2Si含量与6063合金的相近,但低于6061合金的,其过剩Si较多。几种铝合金在抗拉强度达到最大值的90%的时间温度性能曲线见图1。由图1可见, 6005A合金的淬火敏感性远低于6061合金,略高于6063合金。因此,该合金可在挤压时进行在线水雾淬火或强制风冷淬火。6005A合金的淬火温度为525~535℃,合金淬火时从545~204℃的冷却速度应要高于180℃/min,可在挤压机列上进行水雾冷却淬火或强制风冷淬火。

图为:几种铝合金在抗拉强度达到最大值前的时间温度性能对比曲线

4、6082合金

6082铝合金是这几种合金中强度最高的合金,具有良好的焊接性能和耐腐蚀性,主要应用于交通运输和结构工程中力学性能要求较高的结构件。Mg2Si是主要的强化相,但合金中Mn和Mg的含量稍高,并含有Cr提高了合金的在结晶温度。

铸锭加热采用工频感应加热,这种加热方式的特点是:加热时间短,在3min内即可达到500℃左右;温度控制准确,误差不超过±3℃。如果用电阻炉缓慢加热,将会导致Mg:Si相析出,影响强化效果。

综合考虑6082铝合金的主要特点,结合实践生产制订挤压工艺如下:6082合金变形抗力大,所以铸锭加热温度应偏上限(485—510°C)。模具温度取460°C-480°C为宜,挤压筒温度为420— 480°C 。挤压速度控制在7—11m/min的范围内;要使合金主要强化相Mg:Si完全固溶,须保证淬火温度在510°C以上,因此型材挤压出口温度应控制在510—535°C范围内;6082合金淬火敏感性高,要求淬火冷却强度大、冷却速度快,制品出前梁后必须立即进行在线淬火。冷却速度按6061合金的冷却速度控制,必须使温度迅速降到150°C以下。

三、在线淬火工艺方法研究确定

铝合金淬火时通过快速冷却的方式把型材高温时的固溶组织保存为型材室温下的过饱和固溶体组织,再通过时效使过饱和组织中的强化相呈弥散状析出,以便达到强化效果特别是能够提高材料的抗拉强度。

淬火的冷却速度除了与合金的特性有关外,还与制品的尺寸形状有关。壁厚薄的制品降温速度快,需要的冷却速度低;壁厚厚的制品由于芯部热量不易散出,需要较高的冷却速度才能满足淬火需求对于壁厚2.0mm 以下的型材只要能满足工艺要求的可优先考虑用强风冷却淬火;壁厚2.0mm以上的型材须用水冷淬火处理。淬火后要按标准要求的力学性能指标检测力学性能,达到标准的为工艺合格,否则再进行改进。

采用风冷淬火时,为保证冷却效果,风机的风量要足够大。且必须保证每个合金牌号所要求的冷却速度,故风机要设置成上下两排,分两路或四路控制,以便随时调节所需的风量或控制型材的冷热不均匀所导致的的变形。因为在线风冷的方法现在大家都能够掌握在这里不再做太多的叙述。

采用在线水冷的型材最早是采用穿水方法来生产较为规则的铝棒等产品。不过用这种方法生产不规则型材时,穿水过程中由于型材的不规则性,致使两边的堵水板制作的规格较多,并且不能够完全控制水从缝隙中流出,所以淹没型材以上的水面不好控制。由于水面上下不均,型材时而露出,时而完全淹没,正因为这样的冷却不均匀而导致型材弯曲变形不好控制。

随着近几年的发展,现在有比较先进的自动化在线冷却淬火系统,生产起来比较容易。不过除6063以外的其它6系合金挤压型材要求的品种较多,订单比较零散,所涉及到的挤压机吨位从小型到大型都有。又加上自动化在线冷却淬火系统价格昂贵,我们暂时不能给每个型号的挤压机上都配套装上自动化在线冷却淬火系统。为了节约设备投入成本,我们召开了技术攻关会议,根据自动化在线淬火系统的生产原理,来研究自己制作在线淬火喷水冷却装置来生产这些型材,并获得了成功。

四、在线冷却装置的制作与使用

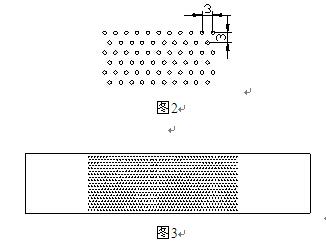

制作冷却装置的主要材料我们选用了60*25*1.0mm的铝合金矩形管,按照挤压机和型材的大小锯切成合适长度的主料,再锯切30mm长度的链接料,锯切好后在主料的方管的中间部位按图2所要求的孔距,用电火花或钻床等加工设备钻上直径1mm的小孔,作为主要的喷水面见图3。

图为:轨道铝材在线冷却装置的制作方法与应用

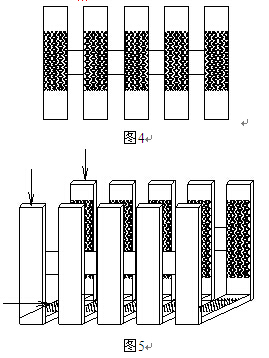

钻孔完成后把这些矩形管两端焊死堵上,在两个侧面开上矩形孔以便于通水,焊接的方式用链接料链接主料,形成三个类似“王”字的链接单元见图4。组数的多少依照冷却速率而定。我们安装在1650T挤压机上,焊接接冷却区长度为2米左右。

轨道铝材在线冷却装置的组装与焊接方法

最后把这三个单元按图5所示的方式焊接成一个整体,图中三个箭头表示三个进水口,接上水泵等供水装置,分别从同一端接上三路高压水管,下面再用一个水箱收集回流水,装在挤压机的出料口处。

这个系统分为前、下、后三个面,每个面之间的水路都是采用独立阀门单独控制,这样制作的目的就是为了控制挤压时型材的壁厚不一致所需要的冷却量不同,靠调节阀门的流水量来达到控制冷却量的目的,以保证型材不产生弯曲变形,这样打开三个阀门系统之间就形成了相互对射的三股水流,这三股水流的强度可以随时手动控制。型材从这三股水流中穿过,水流喷到型材的表面,形成了蒸汽带走很多的热量,余热又被流动的水带走了,克服了穿水生产不好控制和穿水时在型材表面形成的一层细小气泡而影响散热的缺陷。经过测试这个冷却装置的冷却强度可达到100-200°C/S,能够满足壁厚10mm以下型材的生产要求。

五、结论

本文介绍了轨道交通常用6系合金的特性及在线淬火工艺性要求,并介绍了自己制作的在线淬火装置生成制作法,通过这套淬火装置,实现轨道交通常用6系铝合金挤压材的在线淬火生产。

1、在线淬火可缩短生产周期降低生产成本,实现在线淬火主要考虑合金淬火的温度范围、冷却速度等因素;针对不同的合金选用不同的冷却速度,才能使在线淬火获得最好的热处理强化效果。

2、我们按上述冷却速度对6061、6005A、6082合金挤压制品进行在线水冷淬火 获得很好的力学性能,完全满足DIN EN 755-9和GB/T 6892标准的要求的力学性能指标。

3、这种方法冷却后型材的温度即可迅速降低到50°C以下,完全满足了6系合金壁厚10mm以下型材淬火工艺要求。

4、采用这种方法灵活方便生产随时变动机台,节约了大量设备投资,有些特殊要求的型材只要通过技术改革也可以完成生产要求。