1 前言

如今全世界不仅面临着资源短缺,同时环境的污染问题也越来越严峻,对此,国家出台了很多政策法规,并且把节能环保技术列为主要研究对象。目前,铝棒均质过程大部分采用柴油作为燃料,这样不仅存在热效率较低、能源消耗大,而且还会对铝棒的质量产生不利影响。在社会对节能环保及产品性能要求越来越严格的情况下,有必要寻求更好的替代能源。天然气是当今世界上公认的清洁能源,燃烧热值高,燃烧产物无污染,不仅使用安全便捷,能够提高能源利用率,而且有利于改善生态环境和节省企业生产成本。近年,一些企业在均质炉上应用“以气代油”技术,已经取得很好效果。本文主要介绍天然气在铝棒均质生产过程的应用,以供同行参考。

2 均质炉在铝合金铸棒生产中的作用

铝合金棒铸造完成后会形成枝晶偏析及内应力过大等问题,对铝型材后续的挤压及氧化产生较大不利影响。铝合金铸棒通过在均质炉加热保温一段时间再冷却处理后,铝合金铸棒的组织、枝晶偏析消除,晶间未溶解的非平衡化合物溶解,合金晶界上的多相结晶化合物基本扩散均匀,使铸棒成分和组织均匀化。同时,还可以消除铸棒残余应力,改善铸棒的机械加工性能。不同牌号的铝合金铸棒,尤其是大规格铸棒在生产使用前都必须经过均质工艺处理,所以,均质炉在铝合金铸棒生产过程中至关重要。

3 油改气后均质炉的结构及主要技术参数

3.1 均质炉的主体结构

3.1.1 炉体结构

炉子外壳由型钢及钢板焊合,内层不锈钢板,不锈钢板通过不锈钢螺栓及螺母固定,炉侧及炉顶夹层由250mm厚的耐火纤维填充,炉子的底部由厚度为300mm的耐火砖及保温砖筑成,确保炉子的保温性能。炉子内有钢轨及承料台,确保加料车进出自如及承料稳固。

3.1.2 炉门装置

炉门外层由型钢及钢板焊合,内层不锈钢,夹层为250mm耐火纤维。炉门提升为电动机构,电机带刹车,为了确保不漏气,炉门设有夹紧机构,通过气缸的作用来实现。打开气缸,炉门可以提升,炉门升降有导轨限位,上下到位自动停止。

3.1.3 循环风机

循环风机由耐热的不锈钢制造,安装于炉体后,由变频电机通过V型皮带带动,低温时低速,高温时自动转成高速,确保炉内温度均匀。并且风机开关与炉门开关连接,当打开炉门时,循环风机会自动停止。

3.1.4 导流板

导流板由不锈钢制造,根据热空气流动原理,合理布置,使热气均匀流经铝棒、使温度均匀。

3.1.5 燃烧系统

均质炉采用高速烧嘴分3区加热及控温,加料后以一定的负荷升温一段时间,以减少炉子膨胀速度。然后转入全负荷加热,达到限制温度各区关闭一支油枪,转到控温阶段后再关闭一支枪,最后余下两支枪控温,由于火焰无级可调,故控温很准。整套燃烧系统由风机、风管、高压点火系统、压力表、电磁阀、过滤器及风油比例阀等组成。整套燃烧系统由PLC自动操作,改变程序即可改变升温模式。

3.1.6 电控系统整套电控系统由指示灯、按钮、报警器、开关、断电器、保险等组成。为了准确控制燃烧并确保安全,将电控系统将全部安装于电柜内。电柜内PLC将控制燃烧系统,控制失灵时超温自动停止,并带温度记录仪。

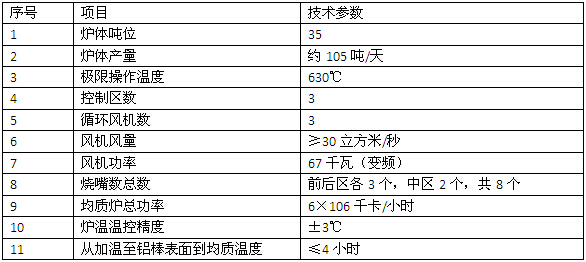

3.2 均质炉的主要技术参数

油改气方案是在之前的旧式炉上直接改造,保持了原有均质炉的炉体主体结构,在改造过程中,除了对“油改气”管线等主体施工之外,技术人员还针对均质炉的使用情况,在原有基础上为加温炉两侧各增设一个气缸,同时添加了多个护栏等设施,以确保其使用安全。改造后的均质炉,在生产使用过程中能够发挥出均质效果好、能量利用率高、环保性能优良等上佳功效。改造后均质炉的主要技术参数如下表1所示:

表1 改造后均质炉的主要技术参数

Table 1, after the transformation of

the main technical parameters of homogenizing furnace

4 油改气后均质炉前后比较

相比改造前的柴油加热技术,天然气燃烧技术主要进行了以下技术改造:

(1)将传统柴油燃烧嘴改为天然气燃烧嘴,燃烧的温度更高,加热速度比传统柴油燃烧技术快15~30%,能源利用率比传统柴油燃烧嘴高20~25%。

(2)增加了一个PLC(可编程控制器),通过测温热电偶的信号,自动控制烧嘴的开关及火力大小来控制温度及升温。并且PLC可储存几十种升温模式,工作人员可根据工艺要求选择所需要的升温模式。

(3)根据空气流动原理,合理布置导流板,将燃烧热空气均匀分布于炉体内,同时还增加了循环风机的数量,使整个炉体内的温差在设置温度的±5℃之内。

(4)优化了电控系统,增加了一个报警器,当控制失灵超温时,燃烧嘴将自动停止工作。并且,还带有温度记录仪,可以查看温度曲线。

5 天然气燃料加热系统与柴油燃料加热系统在均质炉的应用对比

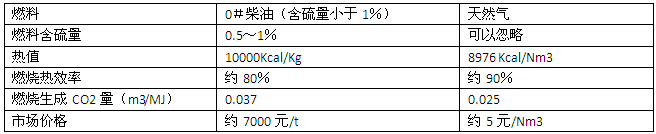

由于柴油主要由C-H化合物组成,包括烷烃、环烷烃、烯烃、炔烃、二烯烃及芳香烃。在这几种成分中,烷烃占有最大比例。燃烧后产生二氧化碳、一氧化碳甚至碳微小颗粒以及二氧化硫、氮氧化物等,这些燃烧产物对铝棒质量及设备产生不利影响。而天然气主要成分为甲烷,燃烧后主要产生二氧化碳和水,几乎不产生有害废气,燃烧产物对铝棒质量及设备不产生影响。表2所示为一般铝加工企业铝棒均质炉所用与天然气主要指标对比。

表2 燃油与天然气主要指标对比

Table 2 Comparison of fuel oil and natural gas main indicators

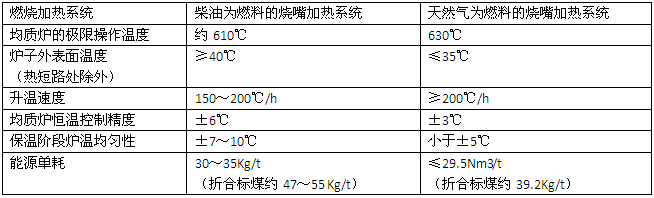

表3 35T均质炉加热系统应用效果比较

Table 3 35T homogenizing furnace heating system applications Comparison

由表2及表3可知,该炉日产105吨,市场0#柴油价7000元/吨、天然气价5元/Nm3,燃油单耗32.5 Kg/t,燃气单耗29.5Nm3/t,如以该均质炉年使用时间330天算,年产生经济效益计算如下:

年经济效益=年生产量×(吨铝棒燃油成本-吨铝棒燃气成本)

=105×330×(7000×32.5÷1000-5×29.5)=277.2(万元)

通过测试数据及计算可知,通过天然气为燃料的烧嘴加热系统替代原有的柴油为燃料的烧嘴加热系统,并对原有炉体进行局部改造,在相同炉体容积的情况下,炉体的保温性、温度控制精度、耗能情况等几项重要的指标,以天然气为燃料改造后的均质炉远优于以柴油为燃料改造前的均质炉。

6 总结

本文扼要介绍了熔铸生产工序的均质处理过程采用天然气代替柴油作为燃料在均质炉的应用,并对均质炉进行升级改造。对改造前后技术特点和指标进行了对比分析可知,通过采用天然气改造均质炉,在铝棒均质生产过程中可产生较大经济环境效益。均质炉是铝加工生产过程中主要的耗能设备,在生产能耗中占有较大比例。天然气与传统柴油在铝棒均质炉应用相比,有效解决了传统柴油燃料加热铝棒均质炉的升温速度慢、能耗高、产生有害废气等问题。目前行业内均质炉普遍采用的柴油燃烧装置由于存在运行成本高、热效率低等缺陷,而使用天然气为燃料升级改造后的均质炉,在生产使用过程中能够发挥出均质效果好、能量利用率高、环保性能优良等上佳功效,同时企业可取得良好的经济效益,建议在有条件使用天然气的企业可以考虑采用该种加热方式进行均质处理。